Aplicação de vinil adesivo: quando usar primer ou vedador de bordas – Parte 1

Por Eduardo Yamashita em 01/11/2016

Muitos profissionais de comunicação visual têm dúvidas sobre o correto uso de primer e vedadores de bordas nos trabalhos de aplicação de vinil adesivo. Para ajudá-los a fazer a melhor escolha, este artigo técnico, dividido em duas partes, apresentará conceitos, aplicações e cuidados.

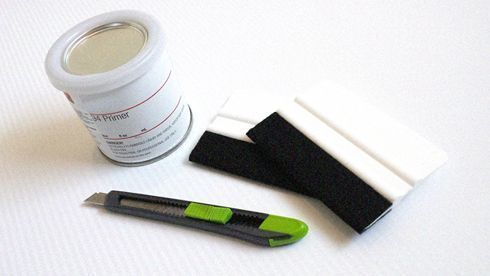

Primer

Líquido composto com resinas (acrílica ou vinílica) dissolvidas em solventes hidrocarbonetos aromáticos, como o acetato de butila. Trata-se de uma tinta de alta aderência, também conhecida como promotor de aderência. O principal objetivo do primer é aumentar a aderência à superfície. É na camada do primer que o vinil adesivo será aplicado.

Há um primer específico para cada tipo de material (plásticos, madeira, entre outros). No entanto, algumas superfícies plásticas não apresentam as condições ideais para a adesivação de vinis adesivos. Isso ocorre por não serem porosas, quimicamente inertes e/ou com baixa energia superficial. A adesão de adesivos sobre filmes plásticos depende dos seguintes fatores:

Tensão superficial

Está relacionada à força coesiva, que é responsável pela união das moléculas de um líquido. Na superfície, essa força tende a ser maior, pois as moléculas não estão ligadas umas às outras por todos os lados. Isso provoca a formação de um filme invisível na superfície do líquido, que faz com que seja mais difícil movimentar um objeto sobre essa superfície do que se ele estivesse completamente submerso. A força necessária para romper um filme de 1cm de comprimento é chamada de tensão superficial, sendo expressa em dinas por centímetro.

Molhabilidade

As forças entre moléculas diferentes são chamadas de forças adesivas. Para que um líquido forme uma película uniforme sobre um sólido (em vez de formar gotículas), é necessário que sua tensão superficial seja inferior às forças adesivas entre o líquido e o sólido. Quando isso ocorre, o líquido tem uma excelente molhabilidade sobre o sólido, ou seja, ele se espalha sobre o sólido. A molhabilidade pode ser medida pelo ângulo de contato entre o líquido e a superfície, o qual permite quantificar a afinidade entre o líquido e o sólido. O ângulo nulo indica ótima afinidade e, portanto, máxima molhabilidade.

Quando se aplica um adesivo sobre uma superfície de polietileno sem tratamento, ele não entrará em contato totalmente com a superfície, formando áreas sem contato, porque a tensão superficial do adesivo é superior às forças adesivas entre o adesivo e o plástico.

As poliolefinas (polímeros compostos por carbono e hidrogênio, como polietileno e polipropileno) apresentam as maiores dificuldades de adesão, porque, além de possuírem baixa molhabilidade, são apolares, ou seja, incompatíveis com adesivos, que são polares. Por isso, os plásticos, antes de passarem pelo processo de adesivação, devem ser submetidos a um tratamento superficial, com o objetivo de modificar suas superfícies e melhorar suas características de adesão. Os tipos de tratamento superficiais mais comuns para plásticos são:

- Tratamento químico

Consiste na aplicação de um verniz na superfície de materiais (folhas de alumínio, papéis e plásticos), de modo a criar condições para a ancoragem de tintas, adesivos e outros revestimentos. Ele é o mais utilizado na aplicação de vinis adesivos em plásticos. Em substratos porosos, como madeira e gesso, o verniz também sela a superfície, de modo a evitar a posterior libertação de ar contido nos poros, que ocasionará bolhas no revestimento final.

- Corona

Consiste na aplicação de descargas eletrostáticas sobre a superfície do substrato, de modo a aumentar sua energia superficial e melhorar a ancoragem do adesivo. Ele é aplicado ao plástico por meio de um equipamento composto por fonte de alta frequência, transformador de alta voltagem e estação de tratamento. Essa última consiste em um par de eletrodos: um deles tem alto potencial, o outro é composto por um cilindro de metal aterrado e revestido por um material isolante que suporta o substrato. O efeito é obtido pela ionização do oxigênio presente entre os eletrodos, que polariza a superfície do filme e aumenta sua energia superficial. Esse é o principal tratamento aplicado nos filmes de polietileno e polipropileno, podendo ser utilizado também em outros materiais, como PET e BOPP.

- Tratamento a chama

É realizado pela combustão de um gás (metano, propano ou butano). A chama atua sobre a superfície do filme, que é resfriado imediatamente ao passar por um cilindro com água gelada. O tratamento a chama permite efeitos mais intensos, não atinge o lado oposto do material, não provoca microfuros e apresenta baixo decaimento do nível de tratamento com o tempo. Entretanto, ainda não é possível sua aplicação em filmes de PE e PP, devido às baixas velocidades das máquinas extrusoras, sendo mais aplicado em filmes de BOPP.

(2)(1)(1).jpg)

Epson lança impressora digital têxtil de entrada

Por Luiz Ricardo Emanuelli em 27/09/2020

A fabricante Epson anunciou no mercado internacional a Monna Lisa (ML) 8000, nova impressora de grande formato de entrada para estamparia direta em tecidos.

Segundo a empresa, o equipamento é uma solução completa e integrada, capaz de oferecer a assistência máxima durante todo o ciclo de produção. Um dos diferenciais é que a Epson desenvolve, fabrica e fornece todos os componentes da impressora: cabeças, tintas e tratamentos químicos, por exemplo.

Tecnologia de impressão

Com 1,8m de largura e 8 cabeças PrecisionCore MicroTFP, a impressora estampa imagens com resolução de 1.200dpi e pode rodar na velocidade máxima de 250m2/h (no modo de 300 x 600dpi, 1 passada). A produtividade média da máquina fica em 155m2/h (no modo de 600 x 600dpi, 2 passadas).

Uma tecnologia de verificação detecta os nozzles entupidos das cabeças e ajusta a distribuição de tinta para manter a qualidade da imagem e reduzir falhas de impressão. Um rolo limpa continuamente os nozzles, o que reduzi o trabalho diário de manutenção.

As cabeças podem ser substituídas facilmente pelo operador, em apenas 30 minutos. Além disso, um sistema de monitoramento remoto (que funciona 24 horas por dia, 7 dias por semana) permite uma resposta rápida a possíveis problemas.

Entre as tecnologias exclusivas da impressora estão a a LUT (Microweave and Lookup Table) e a MLHT (Multi-Layer Halftone Technology). A primeira reduz a formação de banding e granulações nas imagens. A segunda diminui a degradação da imagem causada pelo desalinhamento de pontos. Já a DAS (Dynamic Alignment Stabilizer) mantém a qualidade de impressão estável ao controlando as “formas de onda” nos chips das cabeças, para controlar a precisão do posicionamento dos pontos.

Tintas

Disponível em 8 opções de cores e nas versões ácida, reativa, dispersa e pigmentada, as tintas originais Genesta são à base d’água e podem estampar praticamente qualquer tipo de tecido. Também são certificadas pela ECO PASSPORT, para atender aos padrões globais de qualidade e sustentabilidade.

Com capacidade de 3 ou 10 litros, a ML-8000 é abastecida por embalagens desgaseificadas.

Sistema de alimentação de mídia

A ML-8000 vem com a tecnologia ABPC (Accurate Belt Position Control) que detecta automaticamente a distância da cinta de alimentação.

A máquina também conta com mecanismos avançados de limpeza e funções de ajuste automáticos. Por exemplo, um sistema de soprador remove fiapos da superfície do tecido antes dele entrar na área de impressão. Outro sistema ajuda a evitar que a névoa de tinta adira à superfície dos nozzles da cabeças.

Fonte: Epson

Nova impressora de grande formato da Colortrac é apresentada

Por Luiz Ricardo Emanuelli em 13/01/2015

A Colortrac, fornecedora europeia de equipamentos para comunicação visual, anunciou no mercado internacional o lançamento da Colortrac SC Flex Xpress MFP, impressora digital indicada para empresas de mapas de grande formato, desenhos de engenharia, projetos de arquitetura, entre outros documentos técnicos.

Disponível em três larguras de impressão (25, 36 e 42 polegadas), o equipamento inclui scanner SmartLF SC Xpress, cuja tecnologia combina elementos da CIS e LEDs, para otimizar a varredura e a iluminação.

A máquina está disponível em duas configurações, a Flex Express Base (modelo básico) e a Flex Express Pro (que inclui o software de controle Rocket One TM).

Fonte: Paradigm Imaging

-

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

-

Nova película sem adesivo para janelas e vidro

Nova película sem adesivo para janelas e vidro

-

Drytac anuncia novo vinil adesivo Polar Grip Air

Drytac anuncia novo vinil adesivo Polar Grip Air

-

FDC apresenta novo vinil cast fluorescente

FDC apresenta novo vinil cast fluorescente

-

Avery cria adesivo sem solvente para películas gráficas

Avery cria adesivo sem solvente para películas gráficas

-

Avery anuncia novo vinil para impressão digital

Avery anuncia novo vinil para impressão digital

-

Como usar inteligência artificial no design gráfico

Como usar inteligência artificial no design gráfico

-

Arlon apresenta 10 novos padrões da linha de vinis PCC

Arlon apresenta 10 novos padrões da linha de vinis PCC

-

Novo removedor aerossol de cola de vinil

Novo removedor aerossol de cola de vinil

-

GCC lança impressora UV de aplicação de foil e relevos

GCC lança impressora UV de aplicação de foil e relevos

-

Etherna Adesivos lança série de vinis adesivos para decoração

Etherna Adesivos lança série de vinis adesivos para decoração

-

Como tornar a produção de impressão têxtil digital mais sustentável

Como tornar a produção de impressão têxtil digital mais sustentável

-

Fujifilm apresenta sistema de automação para impressoras UV

Fujifilm apresenta sistema de automação para impressoras UV

-

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

-

Epson lança impressora SC-P20500 para fine arts

Epson lança impressora SC-P20500 para fine arts

-

eurolaser lança mesa de corte com vácuo permanente

eurolaser lança mesa de corte com vácuo permanente

-

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

-

Fiery atualiza software SignLab

Fiery atualiza software SignLab

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual