Impressão de grande formato: sublimação ou impressão direta em tecidos?

Por Felipe Andrade de Oliveira em 13/05/2015

Está em dúvida entre adquirir uma impressora digital sublimática ou uma solução de impressão de grande formato direta em tecidos? Este artigo mostra variáveis e questões técnicas envolvidas nessa escolha. Antes, porém, é importante frisar que para qualquer projeto a pesquisa é essencial. Aprofunde-se e relacione a verba de investimento da sua empresa com o que seus clientes esperam e precisam.

Com base nessas informações, será possível escolher a melhor ferramenta. Saiba de antemão que os segmentos de moda, decoração e comunicação visual promocional podem se beneficiar de ambas as tecnologias. O tipo de tecido e a intenção do empreendedor devem direcionar a escolha entre sublimação ou impressão direta.

Observação: embora as tecnologias UV e látex de impressão inkjet de grande formato possam estampar tecidos, elas não foram abordadas neste artigo, que também não trata de soluções garment printing, usadas eminentemente para personalizar camisetas.

Impressão digital em tecidos

Em primeiro lugar, saiba distinguir as tecnologias atualmente disponíveis no mercado de estamparia têxtil digital. A mais disseminada até o momento é a sublimática. Porém, a impressão direta vem atingindo novos patamares de uso. Confira:

Sublimação

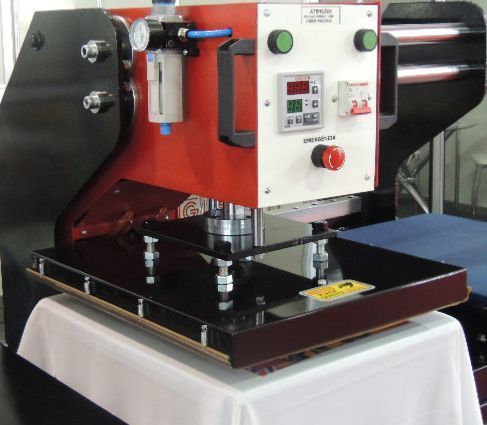

A sublimação é a passagem direta de uma substância do estado sólido para o gasoso, sem passar pelo estado líquido. O mesmo acontece com a tinta, que é à base d’água: depois de impressa e seca no papel, ela passa para o estado gasoso, sob altas temperatura e a pressão, penetrando nas tramas e urdumes do tecido. Para tanto, é necessário submeter o papel impresso e o substrato a calandras ou prensas.

Prensa térmica é equipamento que aplica calor e pressão para transferir a imagem do papel para a camiseta

No entanto, a sublimação restringe-se a estampar apenas tecidos de fibras sintéticas químicas, como poliéster ou poliamida, compostos de 100% desses materiais ou mistos com outras fibras (por exemplo, 60% poliéster e 40% algodão). O interessante é que a base tenha maior número de fibra sintética para que se obtenha maior qualidade de cores.

A impressão sublimática é indicada para birôs e estamparias de moda fashion, moda esportiva, decoração de interiores e comunicação visual (banners e bandeiras).

Impressão direta em tecidos

Em comparação com a sublimação, o processo de impressão direta é mais complexo e caro, já que trabalha com fibras naturais, como a seda e o algodão, as quais precisam de pré-tratamento (para o recebimento da tinta) e pós-tratamento (para melhorar a ancoragem do insumo). Esses procedimentos consomem muita água e demandam maquinário específico, não apenas para o processo de estampagem, mas também para a destinação correta do descarte dos resíduos oriundos da produção.

Para receber a impressão direta, os tecidos devem ser submetidos a pré e pós-tratamentos que melhoram a ancoragem da tinta. Esses procedimentos consomem muita água e demandam maquinário específico para destinar corretamente o descarte dos resíduos oriundos da produção.

É importante levar em conta que algumas matérias-primas de tecido, apesar de renováveis, são caras. A manufatura da seda mulberry, por exemplo, depende da produção de amora, que por sua vez depende do clima. A fruta é alimento do bicho da seda, que construirá seu casulo, para enfim dar origem à fibra da seda. Trata-se de um processo que requer tempo e recursos, o que onera o produto obtido.

Conheça as tintas empregadas na impressão direta, bem como os tecidos e os tratamentos relacionados:

- Pigmentada: estampa algodão ou mistura de algodão com poliéster. Pode exigir pré-tratamento de coating específico e lavagem como pós-tratamento.

- Reativa: estampa tecidos à base de celulose (algodão). Exige pré-tratamento de coating específico. Também necessita de pós-tratamento, isto é, vaporização (para melhorar a ancoragem) e lavagem (de seis a oito, para retirar o excesso).

- Ácida: estampa seda, poliamida, nylon e lã. Precisa de pré-tratamento de coating específico e exige pós-tratamento de vaporização (para melhorar a ancoragem) e lavagem (de seis a oito, para retirar o excesso).

- Dispersa: estampa tecidos de poliéster. Necessita de pré-tratamento de coating específico e pós-tratamento de polimerização (para melhorar e ancoragem) e lavagem (de uma a duas, para retirar o excesso).

Atualmente, tanto a impressão digital sublimática quanto a direta estampam tecidos com alta qualidade

Vantagens e desvantagens

Na hora de escolher qual tecnologia adquirir, é fundamental pesar as vantagens e desvantagens de cada uma.

Um dos principais destaques da sublimação certamente é o custo de produção, mais baixo quando comparado ao da impressão direta. Um metro linear de seda pode custar entre 50 e 100 reais. Já o metro de uma base similar de poliéster sai por 5 reais. Além disso, a sublimação é um processo que emprega tinta à base d’água e não requer pré e pós-tratamento, que gastam muita água.

No entanto, a produção de filamentos de polímeros de poliéster e poliamida é prejudicial ao meio ambiente. Isso tem levado o público consumidor a questionar a validade do uso de tecidos sintéticos. Além disso, comparado às bases naturais, o poliéster não proporciona o mesmo conforto quando usado em moda.

Quanto ao processo sublimático, deve-se ainda pesar a questão da climatização da sala de impressão. A maioria das empresas utilizam aparelhos de ar-condicionado para refrigerar o ambiente. Isso implica maior gasto de energia, o que causa impactos tanto no meio ambiente quanto no custo da produção.

Talvez a maior desvantagem da sublimação seja a limitação de estampar apenas tecidos sintéticos. Na contramão, com a impressão direta é possível estampar diversas fibras naturais.

É importante ressaltar que nenhuma composição sintética tem propriedades (toque, maciez e respiração) comparáveis às composições naturais. No entanto, a impressão direta tem a desvantagem de utilizar muita água em tratamentos, maquinários, eliminação dos resíduos, entre outros processos.

Embora o custo seja muito alto, na impressão direta é possível imprimir em diversos tipos de tecidos

Tendências

O futuro é promissor para as duas tecnologias. Quem acompanha o mercado de impressão digital testemunhou a grande ascensão da sublimação nos últimos cinco anos, e estima-se que essa tecnologia cresça por volta de 4% ao ano, tendência que deve se manter até 2025.

Há, no entanto, um aspecto limitador na expansão da sublimação. Ela estampa apenas tecidos de poliéster e poliamida, cuja produção polui o meio ambiente. Além disso, são materiais que demoram para se decompor (cerca de 400 anos). Por isso, fibras naturais e sustentáveis, ainda que mais caras para produzir e imprimir, tendem a ganhar mais espaço.

O maior segmento têxtil do mundo é o de algodão. Trata-se de uma indústria muito forte economicamente e concorrente da indústria de poliéster. No Brasil, são produzidos por ano 700 mil toneladas de algodão e, a partir de 2017, o país terá um incremento estimado em 2,5% ao ano.

CJV150-160: impressora com recorte integrado possibilita a instalação de tinta solvente ou sublimática

Quanto custa?

Estudar e considerar as características de cada tecnologia é parte fundamental na escolha da máquina ideal. E tão importante quanto isso é levar em consideração os custos de aquisição dos equipamentos e dos processos.

Atualmente (maio de 2015), estima-se que uma solução completa de impressão direta gire em torno de 10 milhões de reais. O valor dependerá do tamanho da produção, do espaço físico e das marcas e dos modelos escolhidos de impressora, rama, vaporizadora, polimizadeira, secadora lavadora e outros equipamentos necessários para os tratamentos devidos. A Mimaki comercializa o TX500-1800B, equipamento de impressão direta em tecidos.

Já uma solução completa de sublimação é bem mais acessível. Como base atual, o interessado pode levar em consideração as seguintes estimativas de valores:

- Calandra: R$90.000,00;

- Impressora Mimaki JV300-160: R$120.000,00;

- Papel para sublimação: R$0,90 (1 metro linear);

- Tinta Mimaki SB53 (original): R$265,00 por litro;

- Custos variáveis: funcionários, espaço, luz, água etc.

A Mimaki oferece uma grande linha de impressoras para estampar tecidos, entre as quais estão:

- CJV150-107: indicada para médias tiragens – aproximadamente 5 mil metros lineares por mês. Recomendada para quem está começando e trabalha com impressão localizada, em prensa ou calandra. Possui um módulo de recorte integrado.

Mimaki CJV150-107: impressora indicada para quem está dando os primeiros passos no mercado de sublimação

- JV150-160: indicada para aproximadamente 7.500 metros lineares por mês. Possui a mesma tecnologia da CJV150-107, porém sem o módulo de recorte e com a largura de saída maior. Faz impressões localizadas ou rolo a rolo.

- JV300-160: indicada para aproximadamente 20 mil metros lineares por mês. Possui duas cabeças e faz 65 e 40 metros lineares por hora, com uma e duas passadas, respectivamente. Há outras configurações de resolução e passadas que reproduzem com mais qualidade.

- TS34-1800: indicada para aproximadamente 13 mil metros lineares por mês. Possui duas cabeças de impressão e é recomendada para impressões de maior qualidade, pois utiliza resolução mínima de 540 x 720dpi e duas passadas, garantindo 25 metros lineares por hora.

- TX500-1800B: indicada para aproximadamente 34 mil metros lineares por mês. Robusta e industrial, é uma máquina que pode receber papel de 180cm, para o mercado de malhas. Dispõe de seis cabeças Ricoh Gen5, em ordem escalonada, o que garante produtividade de até 83 metros lineares por hora, no modo de impressão 300 x 300dpi, em duas passadas.

Sobre o autor: Felipe Andrade de Oliveira atualmente faz parte do desenvolvimento de produtos têxtil da filial brasileira da Mimaki

Durst lança impressora sublimática de 3,3m

Por Luiz Ricardo Emanuelli em 05/05/2021

A fabricante Durst anunciou o lançamento da P5 TEX iSUB, impressora de 3,3m para sublimação direta em tecidos de poliéster. Por ter dispositivo de fusão em linha, o equipamento dispensa o uso de calandras.

Com base na plataforma P5, a TEX iSUB roda na velocidade máxima de 383m2/h, para a produção de aplicações como tecidos decorativos com cores fortes e bandeiras que apresentam boa impressão nas duas faces do material. Em todas essas aplicações, o Durst RIP desempenha o papel de garantir impressões consistentes com as tintas Sublifix.

Recurso exclusivo da P5 Text iSUB, a tecnologia iSUB, de fusão sem contato, garante consistência de cores e nitidez de detalhes em imagens e texto, além de praticamente eliminar borrões.

A opção Multiroll permite a troca fácil de mídia e a opção Dualroll garante a impressão de dois rolos com largura de 1,6m. Outro diferencial da Durst P5 TEX é a unidade de acabamento integrada, que pode ser usada para costurar os tecidos.

Andrea Riccardi, chefe de produtos do Durst Group AG, declarou: “Não é necessário investir em uma calandra. Isso acelera o processo e também aumenta a capacidade de entrega. A P5 TEX iSUB não se limita à impressão direta, mas os papéis de transferência também podem ser impressos e processados da maneira usual. A combinação de ambos os processos que dá aos usuários uma enorme flexibilidade”.

O mercado de estamparia têxtil digital está crescendo em todas as suas áreas de aplicação: comunicação visual, decoração e vestuário. Entre 2017 e 2023, o volume de vendas aumentará 60%, de acordo com previsão da Keypoint Intelligence. Convertido em números absolutos, o mercado crescerá globalmente de 19,2 bilhões de dólares em 2019 para 31,4 bilhões dólares em 2023.

Fonte: Durst

Matan lançará impressoras de grande formato na Fespa 2015

Por Luiz Ricardo Emanuelli em 12/05/2015

Linha de equipamentos Matan QuantumFlex foi desenvolvida para produção em massa de sinalização para frota

A Matan, fabricante de impressoras digitais, estará na Fespa 2015, feira que ocorre de 18 a 22 de maio, na Alemanha, para apresentar novas soluções de impressão de grande formato. Entre elas estará a Matan Quantum, com 3,5m de largura e sistema híbrido. A máquina foi especialmente desenvolvida para aplicações indoor de alta qualidade e pode disparar gotas de tinta de até 7 picolitros. Além disso, o equipamento pode empregar LED ou arco de cura UV.

A Matan aproveitará a Fespa 2015 para apresentar em primeira mão a MatanFlex e a QuantumFlex, criadas para atender birôs que trabalham eminentemente com impressão de comunicação visual para frotas. As duas máquinas possuem 3,5m de largura e empregam tintas com alta elasticidade que podem ser combinadas com a aplicação em linha de verniz.

Tanto a MatanFlex quanto a QuantumFlex possuem sistema de impressão UV e são indicadas para empresas que procuram substituir a tecnologia solvente de seus parques gráficos.

Outra novidade da Matan é o sistema de aplicação de verniz em linha, que trabalha simultaneamente com o sistema de impressão, sem diminuir a velocidade de produção. Segundo a empresa, o sistema oferece aos materiais proteção contra abrasão, arranhões, químicos, danos climáticos e desbotamento UV.

O sistema de aplicação de verniz também trabalha em conjunto com o sistema de corte em linha, o que agiliza o fluxo de trabalho que inclui impressão, revestimento e corte em uma mesma máquina.

Fonte: Matan

-

Epson acrescenta duas impressoras sublimáticas de grande formato ao portfólio

Epson acrescenta duas impressoras sublimáticas de grande formato ao portfólio

-

Xaar desenvolve cabeças de impressão para revestimento de baterias elétricas

Xaar desenvolve cabeças de impressão para revestimento de baterias elétricas

-

Avery anuncia película ecológica para impressão digital

Avery anuncia película ecológica para impressão digital

-

Summa revoluciona sistema de alimentação para máquinas a laser

Summa revoluciona sistema de alimentação para máquinas a laser

-

A importância das cores na indústria de impressão

A importância das cores na indústria de impressão

-

Evento fashion mostra todo o potencial da impressão digital têxtil

Evento fashion mostra todo o potencial da impressão digital têxtil

-

Massivit 3000 é nova impressora 3D de grande formato

Massivit 3000 é nova impressora 3D de grande formato

-

Como tornar a produção de impressão têxtil digital mais sustentável

Como tornar a produção de impressão têxtil digital mais sustentável

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mutoh apresenta tecnologia de impressão lenticular

Mutoh apresenta tecnologia de impressão lenticular

-

Epson acrescenta duas impressoras sublimáticas de grande formato ao portfólio

Epson acrescenta duas impressoras sublimáticas de grande formato ao portfólio

-

Xaar desenvolve cabeças de impressão para revestimento de baterias elétricas

Xaar desenvolve cabeças de impressão para revestimento de baterias elétricas

-

GCC lança gravadora LaserPro Spirit LS PRO

GCC lança gravadora LaserPro Spirit LS PRO

-

Nova gravadora GCC LaserPro Piolas 400

Nova gravadora GCC LaserPro Piolas 400

-

Novo dispositivo de única passada para impressora da Mutoh

Novo dispositivo de única passada para impressora da Mutoh

-

Impressora da WallPen estampa paredes

Impressora da WallPen estampa paredes

-

CalderaRIP é atualizado

CalderaRIP é atualizado

-

Drytac lança nova versão de vinil Polar Smooth

Drytac lança nova versão de vinil Polar Smooth

-

Epson inicia construção de nova fábrica de cabeças inkjet

Epson inicia construção de nova fábrica de cabeças inkjet

-

Nova solução de corte de papel de parede

Nova solução de corte de papel de parede

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

-

Aplicação de vinil adesivo: a seco ou úmida

Aplicação de vinil adesivo: a seco ou úmida