Problemas e soluções na impressão por sublimação

Por Jimmy Lamb em 28/01/2015

Você já passou por alguma dificuldade na impressão digital por sublimação? Pois saiba que esse processo exige treinamento, tempo, paciência e experiência para que você atinja a excelência nos resultados de reprodução das imagens.

Saiba mais sobre sublimação:

- Como escolher o papel transfer

- Transfer digital: vantagens, dificuldades e processos

- Fotoprodutos e brindes com impressão por sublimação

- Dicas para escolher a sua impressora para sublimação

- Problemas e soluções na impressão por sublimação

- Prensa térmica e calandra para sublimação

Entre os principais desafios da sublimação, estão cinco problemas que aparecem comumente aos que usam esse processo. Cada um deles pode ser evitado com um conhecimento adequado. Mas lembre-se: mesmo que você coloque em práticas as dicas e procedimentos para diminuí-los, os problemas surgirão. E a recomendação é que você aprenda com eles, e obtenha mais conhecimento e sucesso nas produções seguintes. No caso da sublimação, os cinco problemas mais comuns são:

1. Banding;

2. Umidade;

3. Efeito fantasma;

4. Cores incorretas;

5. Linhas de transferência.

1. Banding

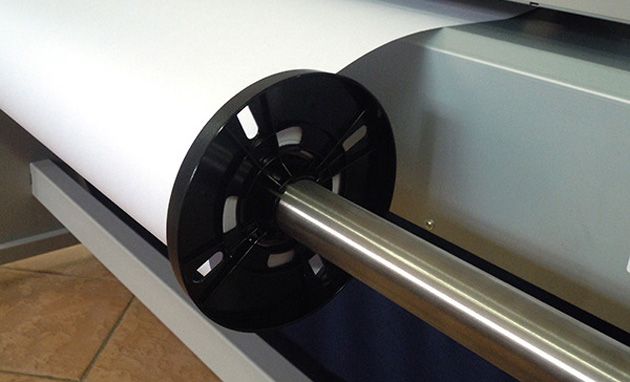

Nos impressos, quando você encontra linhas de cores diferentes (causadas pela falta de tinta na região), você está se deparando com o banding. A causa mais comum desse problema é o entupimento (dos nozzles) das cabeças de impressão. Queira ou não, todas as tintas (não somente a sublimática) secam o tempo todo. Se isso acontece dentro das cabeças, o fluxo de tinta é inibido, o que resulta na falta de tinta no impresso.

Enquanto você estiver imprimindo regularmente – várias vezes por semana – a tinta não secará dentro das cabeças. Mas se a impressora ficar muito tempo sem atividade, você pode ter problemas.

A maneira mais simples de evitar isso é disparar rotineiramente uma pequena quantidade de tinta através das cabeças de impressão, utilizando a função de limpeza dessas peças. Portanto, é fundamental seguir as recomendações e procedimentos de manutenção passados pelo fornecedor de sua impressora.

Se você precisar de lembretes para a limpeza das cabeças, você pode usar softwares que executam automaticamente esse procedimento, em intervalos especificados. Basta configurá-los e eles fazem o trabalho, desde que você deixe tudo ligado.

O banding pode ter outras causas, como a falta de tinta na impressora. Portanto, verifique sempre os níveis de tinta nos tanques do equipamento. Além disso, a impressora pode simplesmente estar precisando de alguns ajustes na cabeça ou no sistema de alimentação de substratos.

2. Umidade (no processo de sublimação)

Alguns dos problemas atribuídos à falta de controle da umidade (no ambiente) incluem: mudança de cor, sangramento na imagem e transferência irregular de tinta em áreas chapadas (sólidas).

Em circunstâncias normais, uma pequena quantidade de umidade pode acumular-se no papel transfer e, na prensagem, ela é absorvida pela mídia. No entanto, substratos como metal e cerâmica são incapazes de absorver umidade. Assim, é importante que você tome medidas para diminuí-la.

O primeiro passo é proteger o papel da absorção de umidade. Como medida preventiva, estoque sempre o material em local seco. Considere usar, também, um recipiente selado para o armazenamento desse substrato. Caso ele tenha umidade em excesso, recomenda-se colocá-lo na prensa por alguns segundos. Não precisa pressioná-lo, basta expô-lo ao calor.

Outro truque é usar papel jornal. Ele vai ajudar a absorver a umidade da folha de transferência durante a prensagem (enquanto o teflon, não). Certifique-se de usar uma nova folha de papel para cada prensagem.

Em peças de tecido também é possível que tenha um pouco de umidade. Antes de realizar a sublimação, faça uma prensagem com as peças (durante cerca de 10 segundos). Esse procedimento vai retirar a umidade e enrugamentos dos substratos.

Além disso, dê atenção especial para o seu ambiente de trabalho. Controle os níveis de umidade nele. Para tanto, recomenda-se o uso de um desumidificador. Mas cuidado para não reduzir excessivamente a umidade, isso pode ter efeitos negativos sobre tintas e impressoras.

É também aconselhável investir em um higrômetro, para conhecer os níveis de umidade. As condições ambientais ideais de operação para a sublimação é de 21ºC a 26ºC, com 35% a 65% de umidade relativa (sem condensação).

3. Efeito fantasma

A sublimação requer, durante a prensagem, um casamento perfeito entre o papel transfer e o substrato virgem. Se o papel deslocar ou não se fixar contra o substrato, ocorrerá o efeito fantasma. Isto é, a sublimação vai ficar desfocada, com uma sombra ao longo (ou além) das bordas das imagens. Pode também acontecer o efeito "esgazeado"; quando há uma "explosão" de tinta do lado de fora da área de imagem.

Para evitar estes problemas, é essencial fazer o ajuste correto entre o papel transfer e o substrato. Recomenda-se o uso de fita resistente ao calor, para assegurar a transferência do produto. Tenha cuidado para não aplicar a fita em toda a área da imagem, pois isso pode prejudicar a qualidade da imagem. Além disso, use apenas uma quantidade mínima de fita, já que você vai precisar remover rapidamente os substratos após a prensagem.

Quando você estiver sublimando materiais de vestuário, você pode usar um spray adesivo reposicionável. Nesse caso, aplique uma névoa leve na parte da imagem do papel transfer, a cerca de 10 centímetros de distância. Não pulverize a peça de vestuário. Em seguida, pressione o papel transfer contra o tecido. Se você posicioná-lo incorretamente, retire e reposicione-o.

Depois da prensagem, é importante remover o papel transfer corretamente. Caso contrário, a tinta pode vazar para áreas indesejadas, causando o efeito fantasma. Com substratos rígidos, o papel deverá ser levantado de modo rápido e limpo. Com vestuário, você obtém melhores resultados pegando uma das extremidades do papel e puxando-a lentamente, enquanto segura o tecido.

O teflon sujo ou manchado também pode causar efeito fantasma. Esta é outra razão para considerar o uso de papel de jornal em vez do teflon.

4. Cores incorretas (de saída)

O problema da incompatibilidade de cores (do arquivo original para as cores impressas) não é o resultado de um sistema defeituoso. Tem mais a ver com o fato de empregar equipamentos diferentes no processo – e cada um deles com uma capacidade diferente de reproduzir as cores.

Primeiro, os monitores funcionam no modo RGB, enquanto a impressora trabalha no modo CMYK. Com a sublimação, o que sai da impressora não é a cor final, porque ela vai mudar depois da prensagem (e sublimação). É como fazer a tradução de texto do francês para o inglês, e daí para o espanhol. Você consegue traduzir a mensagem geral, mas dificilmente obtém a tradução palavra a palavra.

Se você comprou um sistema de sublimação que inclui um driver de impressora, o software vai ajudar a gerenciar as funções de impressão para posterior sublimação. Além disso, se você estiver usando o CorelDRAW e o Adobe Photoshop, você deverá instalar, nesses aplicativos, a paleta de cor designada pelo fabricante.

É indicado que você crie referências, para comparar o que você vê na tela com as cores que serão reproduzidas no impresso. Para isso, basta imprimir a paleta de cores que é usada pela impressora.

Selecione as cores do seu projeto com base nesta tabela (saída) em vez de depender das cores da tela (entrada). A cor pode não parecer correta na tela, mas você vai saber como ela vai ficar depois de impressa.

5. Linhas de transferência no tecido

São linhas fracas que aparecem no tecido já sublimado e correspondem às extremidades do papel transfer. Elas são causadas pela fusão das fibras do tecido (ao longo das bordas do papel).

Para a prevenir esse problema, experimente diferentes configurações de temperatura na sua prensa. Considere reduzir a pressão e a temperatura (para 200ºC). Você também pode cortar o tempo de prensagem de 60 segundos para 45 segundos. As mudanças devem ser feitas gradualmente. E saiba que variar as configurações pode afetar a qualidade do processo.

Outra opção é tirar a parte do papel transfer que não é revestida. Isso vai suavizar as arestas do papel e reduzir as chances de aparecer as linhas de transferência.

Muitos usuários utilizam uma folha de foam de alta temperatura durante a produção, a fim de impedir a formação das linhas. Almofadas de teflon também têm sido desenvolvidas para a sublimação. Verifique com seus fornecedores de equipamentos mais informações sobre esse assunto.

Uma coisa importante: cada peça de vestuário pode precisar de configurações diferentes. Independentemente de qual você usar, documente-as para referência futura.

Estes são alguns dos problemas mais comuns encontrados na sublimação, e são relativamente fáceis de resolver. Se você ainda está tendo problemas, entre em contato com o fornecedor do equipamento. Não deixe os desafios de produção atrasá-lo ou intimidá-lo. A maioria deles pode ser resolvida por telefone.

***

Sobre o autor: Jimmy Lamb escreve e palestra sobre sublimação e impressão em tecidos mundo afora. Tem mais de 20 anos de experiência no negócio de vestuário e decoração. Atualmente, é o gerente de comunicação na Sawgrass Technologies. Esse artigo técnico foi cedido, com exclusividade, pela Sawgrass ao portal InfoSign, que traduziu e adaptou o texto.Associação divulga números da feira SGIA 2013

Por Luiz Ricardo Emanuelli em 30/10/2013

A organização da feira SGIA divulgou os números da edição 2013 do evento, que aconteceu entre os dias 23 e 25 de outubro, em Orlando, nos EUA. Segundo a associação, foram registradas 22.400 inscrições de visitantes e 534 expositores. Neste ano, houve um aumento de 45% de interessados em tecnologias de sinalização e impressão digital. Além disso, a exposição contou com aproximadamente 20 mil metros quadrados de área.

Os estados americanos que mais tiveram representação foram: Flórida, Califórnia, Geórgia, Illinois e Texas. Excluindo os EUA, os países com mais visitantes foram: Canadá, México, China, Colômbia e Brasil.

A próxima edição já está agendada: vai acontecer entre os dias 22 e 24 de outubro de 2014, em Las Vegas, nos EUA.

Entre os patrocinadores da SGIA 2013, estavam Agfa, Durst, EFI, Fujifilm, HP, Seiko, Inx Digital, Roland e Stahls.

Fonte: SGIA

HP anuncia aplicativo Latex Mobile

Por Luiz Ricardo Emanuelli em 26/10/2014

A HP, fabricante de impressoras digitais, anunciou o HP Latex Mobile, aplicativo para smartphones por meio do qual é possível monitorar remotamente equipamentos da série HP Latex 300. O app informa em tempo real o status dos trabalhos, da impressora e até mesmo dos suprimentos.

A partir de janeiro de 2015, o aplicativo grátis poderá ser baixado da Google Play e da Apple App Store e instalado em smartphones. Em meados de 2015, o app estará disponível para tablets e terá funções estendidas para impressoras dos modelos HP Latex 310, 330 e 360.

O app foi apresentado em primeira mão no estande da HP na feira SGIA 2014, onde a empresa também anunciou que as tintas HP Latex 831 passaram a ser um componente de garantia 3M MCS para impressoras HP Latex 360.

Xavier Garcia, vice-presidente da divisão de grandes formatos da HP, declarou: "O aplicativo HP Latex marca o início de uma nova era de impressão inteligente, oferecendo aos clientes paz de espírito enquanto estão longe da impressora. Também ajuda a lidar melhor com as solicitações mais urgentes e ganhar a lealdade do cliente".

A HP instalou mais de 21.500 equipamentos com tecnologia látex no mundo. Segundo a empresa, as máquinas somadas imprimiram algo em torno de 280 milhões de metros quadrados.

Fonte: Large Format Review

-

Como tornar a produção de impressão têxtil digital mais sustentável

Como tornar a produção de impressão têxtil digital mais sustentável

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mutoh apresenta tecnologia de impressão lenticular

Mutoh apresenta tecnologia de impressão lenticular

-

Roland DG apresenta nova série VersaOBJECT CO-i

Roland DG apresenta nova série VersaOBJECT CO-i

-

Kyocera lança cabeça de impressão KJ4B-EX1200-RC com recirculação de tinta

Kyocera lança cabeça de impressão KJ4B-EX1200-RC com recirculação de tinta

-

Fisher Textiles lança tecidos blockout para impressão digital

Fisher Textiles lança tecidos blockout para impressão digital

-

Xaar e Marabu desenvolvem solução inkjet para impressão em frascos de vidro

Xaar e Marabu desenvolvem solução inkjet para impressão em frascos de vidro

-

Caldera lança RIP exclusivo para impressão DTG e DTF

Caldera lança RIP exclusivo para impressão DTG e DTF

-

Zünd adquire BG Soluções Tecnológicas

Zünd adquire BG Soluções Tecnológicas

-

Ilha da Sublimação da Fespa tem novidades em 2024

Ilha da Sublimação da Fespa tem novidades em 2024

-

Etherna Adesivos lança série de vinis adesivos para decoração

Etherna Adesivos lança série de vinis adesivos para decoração

-

Como tornar a produção de impressão têxtil digital mais sustentável

Como tornar a produção de impressão têxtil digital mais sustentável

-

Fujifilm apresenta sistema de automação para impressoras UV

Fujifilm apresenta sistema de automação para impressoras UV

-

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

-

Epson lança impressora SC-P20500 para fine arts

Epson lança impressora SC-P20500 para fine arts

-

eurolaser lança mesa de corte com vácuo permanente

eurolaser lança mesa de corte com vácuo permanente

-

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

-

Fiery atualiza software SignLab

Fiery atualiza software SignLab

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

-

Aplicação de vinil adesivo: a seco ou úmida

Aplicação de vinil adesivo: a seco ou úmida