Kornit e ColorGate fecham parceria

Por Luiz Ricardo Emanuelli em 16/08/2017

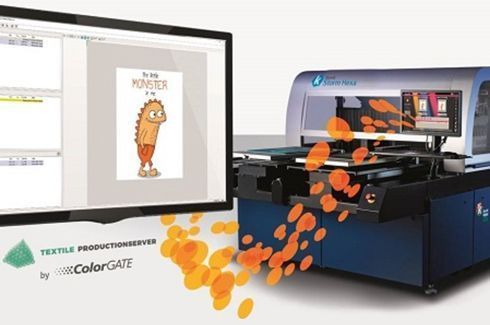

A Kornit, fabricante de impressoras têxteis, e a ColorGate, fornecedora de softwares RIP, fecharam uma parceria para desenvolver um sistema de impressão em tecidos. A solução estará disponível a partir do quarto trimestre de 2017.

A ColorGate tem uma sólida reputação na impressão comercial e estava buscando expandir seus negócios para o segmento têxtil. Já a Kornit estava procurando uma parceria técnica para otimizar suas soluções.

Segundo as empresas, o software ColorGate Textile Productionserver (TPS) será adaptado aos equipamentos da Kornit. A ideia é aprimorar o fluxo de trabalho das impressoras têxteis para tornar a produção mais rápida e eficiente.

Aos clientes que adquirirem a solução, o suporte técnico e o treinamento serão dados pela Kornit, que contará com o lastro da ColorGate.

Thomas Kirschner, proprietário da ColorGate, declarou: “A Kornit domina a tecnologia direct-to-garment e nós temos o know-how para desenvolver RIPs. A combinação dos nossos pontos fortes proporcionará aos clientes soluções de impressão têxtil que eles tanto desejavam”.

Fonte: Kornit

Mimaki lança ecossistema completo de estamparia digital têxtil

Por Luiz Ricardo Emanuelli em 16/05/2018

A fabricante Mimaki anunciou o lançamento da série Rimslow, composta por equipamentos para pré e pós-tratamentos no fluxo de trabalho de impressão digital têxtil.

A linha compreende uma nova unidade de pré-tratamento (TR300-1850C), dois vaporizadores (TR300-1850S e TR600-1850S) e um lavador (R600-1850W). Os equipamentos são fabricados pela empresa australiana Rimslow Global, que a Mimaki adquiriu em novembro de 2017.

A impressão inkjet direta em tecidos envolve o quatro processos: pré-tratamento (aplica-se um agente no tecido, para evitar o sangramento da tinta), impressão (executada por equipamentos a jato de tinta), vaporização (para fixar a tinta impressa no tecido) e lavagem (para retirar o excesso de tinta e agentes de tratamento).

As condições de produção têm influência na qualidade final do produto (penetração da impressão, qualidade de imagem, densidade de cor e propriedades de tingimento) e, para fixá-las, são necessários investimento, tempo e conhecimento. Por isso, é importante contar com uma solução completa, com dispositivos integrados.

Segundo a Mimaki, a integração dos equipamentos necessários para a produção de impressão direta em tecidos diminui o tempo de inatividade das máquinas, além de economizar tempo e dinheiro.

Em relação à impressão por sublimação direta, é necessário utilizar um tecido com pré-tratamento, que pode ser realizado por meio de equipamento da série Rimslow, da Mimaki.

Fonte: Mimaki

Fujifilm lança impressora UVistar Hybrid 320 UV na SGIA 2015

Por Luiz Ricardo Emanuelli em 02/11/2015

A filial norte-americana da Fujifilm, fabricante de equipamentos de impressão, anunciou a estreia da UVistar Hybrid 320 UV durante a SGIA 2015, feira que ocorre entre os dias 4 e 6 de novembro, em Atlanta, nos EUA.

Com sistema híbrido de alimentação de substrato, a impressora apresenta largura de 3,2m e emprega cabeças Dimatix Q-Class e até nove canais de tintas configuráveis, para uso de cores CMYK, light cyan, light magenta, light black, branco ou laranja (que pode aumentar a gama de cores em até 30%).

Entre as inovações da UVistar Hybrid 320 UV está a tecnologia Versa-Drop, que permite o disparo de gotas de tinta que variam de 10 a 30 picolitros.

Outras novidades estão no sistema de alimentação de substrato, que é composto por um recém-criado tipo de cinta e um sistema de vácuo inteligente de seis zonas. Esse dispositivo permite melhor condução das mídias e garante que todos os tipos de substratos movimentem-se com precisão durante o processo.

Além disso, um cilindro dançarino com espalhadores mantém as mídias sem rugas antes de elas serem introduzidas no sistema de impressão. Já na alimentação de substratos rígidos, roletes traseiros ajudam a fazer as transições dos materiais da área de impressão para as mesas de saída.

Outra inovação da UVistar Hybrid 320 UV é a função que permite a alimentação contínua de chapas, o que aumenta a produtividade ao introduzir vários substratos de um mesmo lote durante a produção. Esse recurso diminui o tempo de carregamento entre folhas, pois o carro de impressão movimenta-se continuamente.

Fonte: Fujifilm

-

Ricoh e Flora lançam impressora UV em parceria

Ricoh e Flora lançam impressora UV em parceria

-

Agfa e EFI firmam nova parceria

Agfa e EFI firmam nova parceria

-

Fiery e GIS firmam parceria em mercado inkjet industrial

Fiery e GIS firmam parceria em mercado inkjet industrial

-

Grupo Bloom inaugura segunda unidade do Texperience Eco Factory

Grupo Bloom inaugura segunda unidade do Texperience Eco Factory

-

Kornit lança impressora têxtil Atlas MAX PLUS

Kornit lança impressora têxtil Atlas MAX PLUS

-

MS Printing e Grupo Bloom selam parceria

MS Printing e Grupo Bloom selam parceria

-

Day Brasil e HP anunciam nova parceria para a impressora látex híbrida no Brasil

Day Brasil e HP anunciam nova parceria para a impressora látex híbrida no Brasil

-

Kornit lança impressora têxtil Atlas MAX Poly

Kornit lança impressora têxtil Atlas MAX Poly

-

VinilSul e Agfa fecham parceria

VinilSul e Agfa fecham parceria

-

HP faz parceria com a groupwork para distribuição de impressoras PageWide

HP faz parceria com a groupwork para distribuição de impressoras PageWide

-

Etherna Adesivos lança série de vinis adesivos para decoração

Etherna Adesivos lança série de vinis adesivos para decoração

-

Como tornar a produção de impressão têxtil digital mais sustentável

Como tornar a produção de impressão têxtil digital mais sustentável

-

Fujifilm apresenta sistema de automação para impressoras UV

Fujifilm apresenta sistema de automação para impressoras UV

-

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

-

Epson lança impressora SC-P20500 para fine arts

Epson lança impressora SC-P20500 para fine arts

-

eurolaser lança mesa de corte com vácuo permanente

eurolaser lança mesa de corte com vácuo permanente

-

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

-

Fiery atualiza software SignLab

Fiery atualiza software SignLab

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual