Avery Dennison lança filme para laminação com acabamento metálico

Por Luiz Ricardo Emanuelli em 28/09/2015

A Avery Dennison, fabricante de películas adesivas, anunciou no mercado internacional o lançamento do Sparkle DOL 6040, filme para laminação de vinis da linha Supreme Wrapping Films, especialmente desenvolvida para envelopamento de veículos.

Segundo a empresa, o novo filme confere às aplicações um efeito brilhante claro que realmente chama atenção. Além de proporcionar proteção contra raios UV e arranhões, o Sparkle DOL 6040 também pode ser aplicado em barcos, paredes, estandes de feiras e janelas.

Roxanne McSpadden, diretora de marketing da Avery Dennison, declarou: “Estamos comprometidos a levar aos clientes filmes de qualidade e acabamento refinado que atendam a todas as necessidades dos instaladores de vinis. O Sparkle DOL 6040 expande nosso portfólio de materiais para laminação, além de conferir um novo efeito visual às aplicações”.

Fonte: Avery Dennison

Shows do Kraftwerk contarão com recursos de sinalização digital 3D

Por Luiz Ricardo Emanuelli em 16/01/2013

Pais do electropop, os integrantes da banda alemã Kraftwerk vão contar com recursos visuais tridimensionais em suas apresentações. A tecnologia escolhida para compor o aparato foi a Watchout 3D, da Dataton, especializada em soluções de sinalização digital.

Todas as apresentações de 2013 contarão com esse efeito. Em 2012, dois shows serviram como teste, um no Museu de Arte Moderna (de Nova York) e outro no festival sueco Way Out West.

Nas apresentações, a Watchout será responsável pelo gerenciamento do conteúdo 3D, que será projetado em um telão central de LED. A plateia deverá usar óculos 3D polarizados para visualizar o efeito.

Novas funcionalidades no Watchout vão permitir que o conteúdo seja manipulado em tempo real por meio de controladores externos, instrumentos musicais, consoles de iluminação, dispositivos móveis e sensores.

Fonte: OutPut Magazine. Texto: InfoSign

Pré-tratamentos para impressão direta em tecidos

Por Luiz Ricardo Emanuelli em 25/08/2017

A impressão digital está ganhando espaço na indústria têxtil mundial. Apesar de a tradicional sublimação (de transferência com papel) ainda fazer sucesso nesse segmento, os equipamentos de impressão direta estão evoluindo a passos largos.

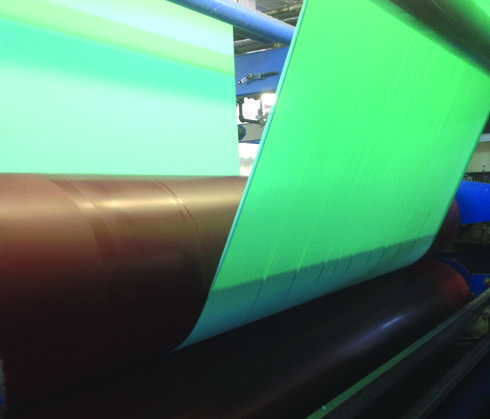

Quando a impressão digital é realizada diretamente no tecido (com tinta dispersa, ácida, pigmentada ou reativa), o tecido deve receber primeiro um pré-tratamento ou revestimento. A composição química deste tratamento varia de acordo com a tinta utilizada e do tecido, sendo um segredo que cada fabricante usa para diferenciar seu produto. Na maioria dos casos, esse processo é realizado durante a fabricação do tecido – e uma das exceções será tratada neste artigo. No entanto, o usuário final deve entender como funciona esse processo e os impactos dele na qualidade e nas cores estampadas.

Métodos de aplicação do pré-tratamento

Atualmente, há três métodos de aplicação do pré-tratamento. O primeiro, e mais comumente usado, é o “pad-emulsion” (“placa de emulsão”), na qual o tecido é submetido a um banho químico e, posteriormente, passa por cilindros que retiram o excesso do produto. O segundo é um processo que se assemelha ao “pad-emulsion”, mas, em vez de cilindros, faz uso de uma faca ou de uma lâmina dosadora para a retirada da cobertura excessiva. Por fim, o terceiro método é o revestimento aplicado com spray.

A finalidade em todos estes processos é controlar a quantidade dos químicos a fim de manter a consistência da cobertura. A composição do tecido e o tipo de cobertura geralmente ditarão qual método deverá ser utilizado. Lembre-se de que os pré-tratamentos são diferentes; alguns podem afetar a resistência à luz e à lavagem e alguns podem distorcer as estampas e imagens.

.jpg)

Propriedades do pré-tratamento

A finalidade primária do pré-tratamento é evitar que a tinta seque ou migre durante a impressão. O outro propósito é assegurar a adesão tecido do corante ou da tinta. Outra parte do processo diz respeito à adição de químicos que permitem que o tecido passe pelo teste de chama. A química que impede a tinta de migrar também altera a química do material que confere ao tecido uma proteção contra o fogo, o que o dificulta o processo. A maioria dos fabricantes dá ênfase em atingir ou os padrões de 1989 da National Fire Protection Association (NFPA) ou os testes do State of California Fire Code (CAL 19). Alguns dos itens impressos que precisam da resistência ao fogo são displays de PDV, cortinas e blackouts, estofados, atapetados, toalhas de mesa, papéis de parede, carpetes, tendas e alguns vestuários.

É importante salientar que há diferentes tipos de revestimentos. Um revestimento ruim ou inconsistente pode causar falhas provocadas por baixa resistência à luz, lavagem, desgaste e textura e tato (toque). É bom esclarecer e definir o significado de alguns dos termos: “resistência à luz” e “resistência à lavagem” são termos óbvios. Porém, “desgaste” é um termo usado para se referir ao ato de esfregar o tecido até que a tinta saia, quando submetido ao desgaste. A American Association of Textile Chemists and Colorists (AATCC) definiu um teste que pode ser utilizado para determinar o desgaste de um tecido. O “tato” se refere a sentir o tecido entre os dedos e o polegar, sendo que alguns tecidos são naturalmente mais firmes e espessos, enquanto outros, como a seda, são muito macios ao toque. O objetivo do pré-tratamento é evitar que a textura do tecido seja alterada drasticamente.

Outros exemplos de falhas provocadas por aplicação ruim ou incorreta do revestimento são riscos, listras, manchas e cores inconsistentes, que acontecem com mais frequência no pré-tratamento aplicado com spray, apesar destes problemas também aparecerem nos outros métodos. Solicitar uma amostra do tecido para que você possa imprimir e sublimar é sempre uma boa opção. Alguns problemas, como o amarelamento do revestimento, podem não surgir até que o calor seja aplicado. Isso também dá a oportunidade de avaliar a qualidade do pré-tratamento.

.jpg)

Vantagens e desvantagens

O benefício principal da impressão direta em tecidos é a eliminação dos custos do papel de transferência. Não se trata de uma diferença significante, já que o processo de impressão direta pode demandar o uso de mais tinta: entretanto, após um tempo, a economia pode aumentar. Para aplicações específicas, sobretudo de sinalização, bandeiras, banners e luminosos, a grande vantagem é a penetração da tinta no tecido. Na impressão de bandeiras, por exemplo, a tinta penetra no tecido e torna possível ter a mesma cor na frente e atrás da peça. A imagem pode ser distorcida, mas, considerando que bandeiras e banners são vistos à distância, isso não é um problema.

Para aplicações como em artigos de tapeçaria, cortinas e jogos de mesas, em que são necessárias fixação da cor e a alta resistência ao UV, a alta saturação da tinta de impressão direta é um diferencial.

Uma última vantagem a considerar diz respeito à impressão em tecidos que esticam. No processo de transferência em tecidos brancos, a tinta permanece na superfície. Quando o tecido estica, é possível ver uma linha branca. Na impressão direta, a tinta satura mais o tecido e isso diminui muito a probabilidade de surgir ranhuras quando o tecido for esticado.

Contudo, há algumas desvantagens da impressão direta a serem consideradas. Alguns revestimentos podem fazer com que o tecido se torne mais firme e espesso ao toque, o que não é desejável em peças de vestuário. Além disso, há o problema do excesso de tinta. Se o tecido não for devidamente aquecido e seco após a impressão, a tinta em excesso pode migrar, espalhar e manchar o tecido quanto ele for dobrado ou enrolado. Com relação aos tecidos destinados à fabricação de vestuário, o suor também pode fazer o excesso de tinta correr, de modo que a utilização da impressão direta para roupas não é recomendada.

A última desvantagem é o processo em si. A impressão por transferência é mais usual do que a impressão direta. Imprime-se em um papel em vez de fazê-lo no tecido, sendo essa técnica geralmente mais fácil de dominar.

Dicas para obter melhores resultados

O armazenamento e o manuseio são importantes no pré-tratamento têxtil. É recomendado utilizar o rolo de tecido assim que abri-lo. É também importante armazená-lo no saco plástico original, climatizando-o algumas horas antes de submetê-lo à impressora. Ademais, é importante procurar por riscos, ranhuras e marcas de compressão próximos ao fim do rolo.

Controlar a umidade do ambiente em que a impressão será realizada é importante, porque o ambiente seco dificultará a absorção. Além do mais, usar a opção de pós-aquecimento da impressora é uma boa forma de fazer com que a tinta seque o suficiente para que não ela não se espalhe ou manche no momento em que o tecido for enrolado.

.jpg)

Exceções: tinta pigmentada e Kornit

A razão pela qual o revestimento é usado na impressão de tinta pigmentada é aumentar a adesão do insumo ao tecido. A tinta pigmentada não tem aditivos aglutinantes muito fortes, porque o tamanho de suas moléculas são grandes e podem cria problemas nas cabeças de impressão. O pré-tratamento para pigmentos é um trabalho em progresso, e melhorias estão sendo feitas. A indústria está se buscando encontrar a química capaz de ser ejetada pelas cabeças de impressão.

Conforme mencionado no início do artigo, a impressão realizada diretamente no tecido requer que este seja pré-tratado ou receba um revestimento antes de ser submetido à impressora. Há uma outra exceção, que é a impressora rolo a rolo Kornit Allegro, que emprega o processo “fixation to fly”. Com a Kornit Allegro, o pré-tratamento é aplicado como parte do processo de impressão, o que significa que é possível submeter, virtualmente, qualquer tipo de tecido à impressora (incluindo poliéster), aplique o pré-tratamento, imprima e cure o tecido em um único processo - a impressora tem um aquecedor embutido que aplica a tinta ao tecido.

Considerações finais

Cconversei com Tommy Martin (da Mimaki), Scott Fisher (da Fisher Textiles) e Mike Sanders (da Pacific Coast Fabrics), para aprender um pouco mais sobre o assunto e acrescentar comentários deles neste artigo.

Martin notou que para quem usa a nova TX300P-1800, que imprime diretamente em tecidos, o pós-tratamento se mostrou tão importante quanto o pré-tratamento na manutenção da “fofura” do tecido (neste ponto, imagine o algodão) após a impressão. Ele também notou que os revestimentos causam impacto no gerenciamento de cores - outra boa razão para solicitar uma amostra que possa ser impressa e aquecida, para verificar se o revestimento vai amarelar ou não.

Fisher notou que a leva atual das máquinas que imprimem diretamente no tecido estão fazendo uso de tinta dispersa aquosa. Ele acredita que o próximo passo será uma tinta dispersa solvente. Tintas solventes secam mais rápido (e por conta disso reduzem as ranhuras do papel), conferindo maior durabilidade ao produto final. Ele acredita que logo elas terão um papel maior no mercado.

Sanders acha que as tintas pigmentadas (tal como o modelo Kornit Allegro) estarão mais presentes entre indústrias que estampam fibras e composições de tecidos. A pigmentação resistente à luz é um grande diferencial e terá um papel maior na impressão de itens para decoração e vestuário. Ele ainda aponta que os pigmentos melhoraram nos últimos anos e que os poucos obstáculos - sobretudo o desgaste em cores escuras - estão sendo superados. Sanders acredita que o mercado da decoração e do vestuário sofrerão mudanças drásticas uma vez que esse problema seja resolvido.

A impressão digital realizada diretamente no tecido é um mercado em ascensão, que está tomando o lugar da tradicional impressão em vinil. As oportunidades estão aumentando com a abertura de novos mercados (decoração, vestuário, feiras de exposição etc). A tradicional sublimação digital ainda reina no mundo têxtil. Porém, o desejo de imprimir em uma variedade maior de tecidos, este mercado sofrerá reduções e as impressões digitais realizadas diretamente no tecido serão a onda do futuro. Entender o processo, tanto quanto compreender as vantagens e desvantagens, te deixará bem preparado e bem posicionado para enfrentar as mudanças pelas quais passaremos nos próximos anos.

.jpg)

Este artigo foi publicado inicialmente no SGIA Journal e reproduzido pelo InfoSign com a permissão da SGIA (this article first appeared in the SGIA Journal and is reprinted with permissions from the SGIA).

-

ORAFOL lança filme ORACAL 970RA ProSlide

ORAFOL lança filme ORACAL 970RA ProSlide

-

DuPont apresenta novas ofertas de materiais para estamparia têxtil

DuPont apresenta novas ofertas de materiais para estamparia têxtil

-

Roland DG lança impressora UV de mesa MO-180

Roland DG lança impressora UV de mesa MO-180

-

HP lança impressora Latex R530 para mídias rígidas e flexíveis

HP lança impressora Latex R530 para mídias rígidas e flexíveis

-

B-FLEX ITALIA lança película para DTF

B-FLEX ITALIA lança película para DTF

-

Kyocera lança mais uma cabeça compatível com tinta UV

Kyocera lança mais uma cabeça compatível com tinta UV

-

Caldera lança PrimeCenter 4.0

Caldera lança PrimeCenter 4.0

-

Xaar aprimora cabeça para impressão em papelão ondulado

Xaar aprimora cabeça para impressão em papelão ondulado

-

Nanjing Oracle Digital inova na fabricação de papéis para sublimação

Nanjing Oracle Digital inova na fabricação de papéis para sublimação

-

Caldera lança nova solução RIP para impressão DTF e DTG

Caldera lança nova solução RIP para impressão DTF e DTG

-

Durst Group adquire callas software

Durst Group adquire callas software

-

ORAFOL lança filme ORACAL 970RA ProSlide

ORAFOL lança filme ORACAL 970RA ProSlide

-

Mimaki apresenta nova tecnologia UV DTF e tintas UV de última geração

Mimaki apresenta nova tecnologia UV DTF e tintas UV de última geração

-

DuPont apresenta novas ofertas de materiais para estamparia têxtil

DuPont apresenta novas ofertas de materiais para estamparia têxtil

-

eurolaser apresenta nova cortadora a laser têxtil

eurolaser apresenta nova cortadora a laser têxtil

-

Fujifilm e Barberan apresentam série de impressoras única passada

Fujifilm e Barberan apresentam série de impressoras única passada

-

Podcast: Investir na impressora digital certa

Podcast: Investir na impressora digital certa

-

Roland DG lança impressora UV de mesa MO-180

Roland DG lança impressora UV de mesa MO-180

-

HP lança impressora Latex R530 para mídias rígidas e flexíveis

HP lança impressora Latex R530 para mídias rígidas e flexíveis

-

Summa apresenta nova série de máquinas de corte planas

Summa apresenta nova série de máquinas de corte planas

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual