Cobertura Fespa Brasil 2015 – Parte 2: Substratos e máquinas de corte e gravação

Por Luiz Ricardo Emanuelli em 20/03/2015

Além das impressoras digitais, outros equipamentos abrilhantaram a Fespa Brasil 2015. Entre eles, dispositivos para corte, gravação e acabamento, como plotters, routers, máquinas a laser e mesas de corte. Além deles, não faltou um dos elementos fundamentais na produção de qualquer birô, o substrato. Veja a seguir um panorama do que os expositores dessas soluções apresentaram na feira.

Leia também as demais partes desta cobertura:

- 1ª: Impressoras digitais (grande formato)

- 3ª: Sublimação e softwares

- 4ª: Visitação, congresso e campeonato de envelopamento

Substratos

Certamente, a Fespa Brasil 2015 mostrou maior pluralidade de mídias do que a edição anterior da feira, que ocorreu em 2013.

Os substratos mais destacados, como não poderia deixar de ser, foram os vinis adesivos. Porém, outros materiais flexíveis e rígidos chamaram a atenção do público visitante. Entre eles os laminados da Endutex, as mantas magnéticas da Flexmag, os plásticos da Maxpoli e as mídias especiais da LZ/Sihl.

Soluções para envernizamento e acabamento superficial também estiveram presentes, sobretudo no estande da New Time.

Vinis adesivos

Além de filmes da 3M e Avery Dennison distribuídas pela VinilSul e películas da Orafol revendidas pela Sign Supply, o visitante da Fespa Brasil 2015 encontrou as principais opções nacionais de vinis adesivos para comunicação visual e envelopamento de carros.

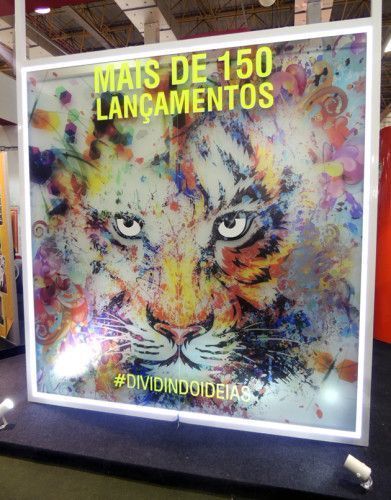

Um dos maiores destaques do evento foi o estande da Imprimax. A fabricante aproveitou a feira para lançar 150 itens. Além de cores adicionais de linhas já consolidadas, a empresa desenvolveu materiais com novas texturas, estampas e tons especiais fotoluminescentes. Além disso, lançou o Guia Imprimax, que reúne informações, dicas, manuais, aplicações e artigos técnicos. O catálogo conta também com DVDs com vídeos sobre produtos e aplicações.

Entre as novidades da Imprimax apresentadas no evento estava o adesivo para piso antiderrapante, disponível nos acabamentos branco, preto, transparente e fotoluminescente. Outro destaque foi a linha Gold Max, composta pelas séries Highlight (com 29 cores), Jateado (Opaco, Fibra Opaco e Fosco), Metálicos (Fibra Metálico, Jateado Metálico e Gold Colmeia), Croco (seis cores), Escovado (oito cores) e Madeira (sete cores).

A Aplike, fabricante nacional de vinis adesivos, aproveitou a feira para lançar opções da série Aplikdecor, com películas para revestimento e decoração, nos modelos Madeira Nogal, Madeira Carvalho, Madeira Madre Pérola, Mármore Marrom Imperador, Savana, Couro Preto e Mármore Ventura. Os materiais podem ser aplicados em portas, elevadores, painéis, cenários e paredes de locais e estabelecimentos como bancos, escritórios, restaurantes, bibliotecas, hotéis, aeroportos, hospitais, feiras de negócios, lojas de conveniência, lojas de varejo, clubes, postos de combustíveis, entre outros.

Além de promover o curso de envelopamento ministrado por Justin Pate, a Alko aproveitou a Fespa Brasil 2015 para anunciar novas opções de vinis adesivos. As películas lançadas na feira são parte da linha Alltak Tuning, indicadas para aplicações diversas, sobretudo para veículos. Entre as novidades mostradas na exposição estavam os vinis Jateado Verde Água, Jateado Amarelo, Roxo Fosco, Krusher Grafite e Krusher Branco.

Máquinas de corte, acabamento e gravação

As máquinas a laser compareceram em peso na exposição promovida pela APS e pela Fespa. Entre as fornecedoras de equipamentos para corte e gravação, estava a Solugrav, distribuidora tanto da Rayjet quanto da Trotec. A empresa destacou seu amplo portfólio de máquinas com mesa. Além disso, não dispensou equipamentos galvanométricos, como o ProMarker 300, que pode gravar objetos com 300mm x 300mm x 250mm, em velocidade de até 640 caracteres por segundo.

A Sitari também foi uma das expositoras. Além das máquinas R60, PL40K e T40, a empresa apresentou a BF1312. Lançamento, o equipamento possui laser CO2 com potência de 120W e apresenta área de trabalho de 1300mm x 1250mm, além de refrigeração do tubo feita com água.

Outro estande que exibiu máquinas a laser foi o da Potencial Laser, importadora de equipamentos Ruijie. A empresa, além de routers, comercializa uma série ampla de gravadoras a laser. Entre os modelos destacados na feira estava o RJ1060, que possui área de corte de 100cm x 60cm e pode trabalhar em potências de 60W, 90W e 120W.

A Glory Laser igualmente não deixou de expor seus trunfos na Fespa Brasil 2015. A fabricante possui um portfólio que abrange todos os tipos de equipamentos para corte e gravação, como routers e máquinas a laser galvanométricas e do tipo plotter.

Mais uma fornecedora que vende ampla variedade de equipamentos é a Mettalforma. Presente na feira, a empresa trabalha com máquinas galvanométricas (como a YAG 50DP), gravadoras de porte industrial (como a Profile Plus) e máquinas do tipo plotter (como a série CMA, cuja potência vai de 30W a 150W).

Já a Vitor Ciola exibiu sua consolidada série Scriba. As máquinas da linha, além de possuírem estrutura de aço e guias lineares prismáticas em aço temperado, vêm com dupla motorização do eixo x e controlador digital de movimentos.

As tradicionais mesas de corte Zund também estiveram presentes na Fespa Brasil 2015. O estande que as apresentou foi o da BG Soluções, revendedora da marca no país. A empresa comercializa linhas voltadas para o mercado de sign e comunicação visual, para trabalhos com diversos substratos flexíveis e rígidos, como PS, PVC, PET, PP, policarbonato, acrílico, MDF e alumínio, entre outros.

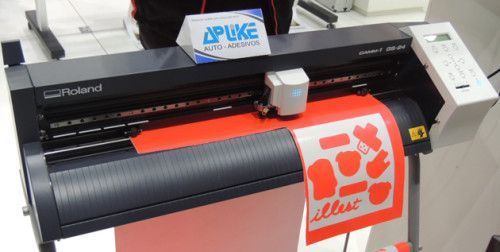

Plotters de recorte

Os estimados equipamentos de recorte eletrônico tiveram espaço na Fespa Brasil 2015. A tradicional Roland DG aproveitou a ocasião para lançar o modelo CAMM-1 GS-24, cujos carro de corte e suporte de lâmina foram redesenhados e aceitam maior gama de substratos, com espessuras que variam de 50mm a 700mm. A máquina apresenta área de corte de 584mm x 25000mm e pode trabalhar na velocidade máxima de 500mm/s.

No estande da Sign Supply, o visitante pôde conferir de perto plotters de recorte da japonesa Mutoh, como a VC-600, com largura máxima de corte de 610mm e força de 5g a 600g.

Já a Mimaki levou a série CGSRIII, composta por três máquinas que variam de largura máxima de corte e velocidade de produção. A CG-130 SR III, por exemplo, pode trabalhar materiais com até 1550mm de largura.

Outra empresa encarregada de expor plotters de recorte foi a T&C, que representa no Brasil a fabricante Summa, cuja Série S tem quatro modelos: S75 T (74,2cm de largura), S120 T (120cm), S140 T (135cm) e S160 T (158cm).

A Akad destacou as plotters da linha Novacut, composta pelos modelos PST630SS (largura útil de 630mm e sem sensor de corte de contorno), PST630CS (largura de 630mm e sensor de corte de contorno), PSR630CS (com motor servo e largura de 630mm), PST1260CS (com motor stepper e largura de 1260mm) e PSR1260CS (com motor servo e 1260mm de largura).

HP apresenta três novos modelos de impressoras látex

Por Luiz Ricardo Emanuelli em 17/05/2016

A HP, desenvolvedora de tecnologias, revelou mais três novas impressoras látex. Uma delas é a Latex 1500, que conta com largura de 3,2m. As outras duas fazem parte da série Latex 500, composta pelos modelos 560 e 570, ambas com largura de 1,6m. Segundo a empresa, as máquinas passarão a ser vendidas a partir de julho de 2016. Confira as principais características e novidades dos equipamentos.

HP Latex 560 e 570

Além de poder trabalhar na velocidade de 23m²/h (modo indoor), as impressoras HP Latex 560 e 570 apresentam um novo modo de produção, que permite a reprodução de imagens com densidade de tinta 50% maior (do que equipamentos antecessores).

Com capacidade de executar todas as tarefas na frente da impressora, como trocas de mídias e cartuchos, as impressoras também garantem maior integração com outros modelos HP Latex e maior capacidade de emulação de cores.

Entre os novos acessórios está um wiper-roller, que garante resultados de alta qualidade em mídias de baixo custo, e um ajuste automático de inclinação, para carregar rolos em um minuto ou menos. Além disso, os equipamentos contam com suporte a rolos de mídias com até 55kg e ferramenta de status para monitoramento em tempo real de produção.

HP Latex 1500

Desenvolvida com base na série HP Latex 3000, a HP Latex 1500 emprega cabeças térmicas de 1.200dpi, espectrofotômetro integrado, ferramenta de substituição automática de nozzles e sensor óptico de mídias.

O equipamento vem com uma pequena câmera para o registro preciso e automático das mídias durante a impressão, que pode ser realizada em velocidade de 74m²/h (modo produção) ou 45m²/h (modo com maior qualidade).

Outro novo recurso é o rolo que homogeniza superfícies de mídias para garantir melhor impressão em substratos de qualidade inferior, que podem causar problemas de imagem por não ter suficiente uniformidade.

A impressora também vem com cartuchos de 5 litros de tinta, dispositivo de controle de vapores gerados no processo de cura da tinta, servidor de impressão interno, ferramenta para monitoramento em tempo real e uma área de impressão com iluminação LED, para auxiliar o carregamento de mídias.

A HP ainda ressalta melhorias como a implementação de dois rolos de transporte com 1,6m cada, talhadeiras em linha, kit de impressão automática de aplicações backlit de dupla face e um dispositivo que permite fazer acabamentos nas peças impressas enquanto o trabalho ainda está em andamento.

Fonte: Fespa

Epson lança impressoras da série SureColor T

Por Luiz Ricardo Emanuelli em 31/01/2015

Modelos da linha SureColor Série T são indicados para impressão mapas, plantas, entre outros desenhos técnicos

A Epson, desenvolvedora de tecnologias digitais, incrementou a linha SureColor Série T, composta atualmente pelos modelos T3270, T5270 e T7270, com larguras de impressão de 24, 36 e 44 polegadas, respectivamente.

As máquinas são indicadas para pequenos e médios negócios que reproduzem plantas de CAD-CAM, croquis de arquitetura, desenhos mecânicos e hidráulicos, entre outros impressos de alta precisão e qualidade fotográfica.

Além disso, os equipamentos SureColor Série-T imprimem uma página A1 em 25 segundos (no modo rascunho) e podem trabalhar com resolução de 2880 x 1440dpi.

As máquinas empregam cabeças Precision Core, processamento de imagens Epson Realoid e tinta pigmentada Epson UltraChrome XD.

Produzidas por robôs em um processo de fabricação único, as impressoras são robustas e dispensam trocas constantes de peças, sobretudo cabeças de impressão, o que reduz custos de manutenção.

O interessado pode também adquirir o scanner opcional (vendido separadamente), para digitalização de imagens com resolução de até 600ppp e velocidade de até 15,2cm por segundo, em cores de 24 bits.

Fonte: Epson

-

Ricoh inaugura nova sede e centro de inovação no Brasil

Ricoh inaugura nova sede e centro de inovação no Brasil

-

Zund apresenta novo sistema de carregamento de mídias

Zund apresenta novo sistema de carregamento de mídias

-

Mutoh lança sua primeira impressora com corte integrado

Mutoh lança sua primeira impressora com corte integrado

-

Nova solução de corte de papel de parede

Nova solução de corte de papel de parede

-

Summa revoluciona sistema de alimentação para máquinas a laser

Summa revoluciona sistema de alimentação para máquinas a laser

-

Inscrições abertas para a edição 2024 da Decor Wrapping Brasil

Inscrições abertas para a edição 2024 da Decor Wrapping Brasil

-

Ricoh Brasil tem novo diretor de operações

Ricoh Brasil tem novo diretor de operações

-

Fespa Global 2025 será em Berlim, na Alemanha

Fespa Global 2025 será em Berlim, na Alemanha

-

eurolaser lança mesa de corte com vácuo permanente

eurolaser lança mesa de corte com vácuo permanente

-

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

-

ColorJet anuncia nova impressora têxtil FabJet Pro

ColorJet anuncia nova impressora têxtil FabJet Pro

-

Nova versão Winter 2024 do RIP Ergosoft

Nova versão Winter 2024 do RIP Ergosoft

-

Estudo indica alto crescimento da impressão digital industrial e decorativa

Estudo indica alto crescimento da impressão digital industrial e decorativa

-

Canon marca presença na 58ª Edição do São Paulo Fashion Week

Canon marca presença na 58ª Edição do São Paulo Fashion Week

-

Nova estação de alinhamento de tecidos

Nova estação de alinhamento de tecidos

-

STAHLS lança vinil heat transfer

STAHLS lança vinil heat transfer

-

Durst expande série de impressoras P5

Durst expande série de impressoras P5

-

Ricoh inaugura nova sede e centro de inovação no Brasil

Ricoh inaugura nova sede e centro de inovação no Brasil

-

Neschen comemora 135 anos

Neschen comemora 135 anos

-

Arcus lança filme DTF Instant Peel

Arcus lança filme DTF Instant Peel

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual