swissQprint disponibiliza tinta laranja e verniz

Por Luiz Ricardo Emanuelli em 08/05/2020

A fabricante swissQprint apresentou dois novos insumos para usuários de impressoras da marca: a tinta laranja (que expande a gama de cores) e o verniz (para acabamento superficial).

Segundo a empresa, a tinta laranja possibilita a reprodução de cores especiais e aumenta a gama geral de tons. Por isso, pode ser usada como complemento da paleta CMYK ou como uma cor exata. Seus valores são essencialmente os mesmos do Pantone 021.

A tinta laranja está disponível para as impressoras LED flatbed da swissQprint e para a impressora Karibu, que tem sistema rolo a rolo.

A marca suíça também desenvolveu um verniz para os equipamentos Karibu. Ele pode criar efeitos visuais e táteis atraentes que destacam os padrões de um papel de parede, por exemplo.

Um revestimento de verniz sobreposto às tintas CMYK torna o impresso mais resistente a água e solventes.

O verniz também pode cobrir totalmente o material impresso, com a finalidade de atribuir brilho e aumentar a resistência ao desgaste do material.

Fonte: swissQprint

Novo showroom é inaugurado pela Mimaki em São Paulo

Por Luiz Ricardo Emanuelli em 09/10/2014

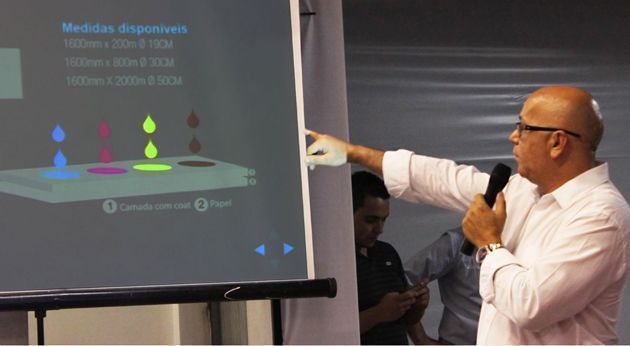

A Mimaki, fabricante de impressoras digitais, inaugurou um novo showroom na cidade de São Paulo. O ambiente, que tem 210 metros quadrados, servirá de espaço para treinamentos, demonstrações de equipamentos e testes para desenvolvimento de projetos de clientes.

A empresa realizou nos dias 1 e 2 de outubro um evento para inaugurar o showroom. Na ocasião, além de coquetel, a Mimaki lançou a série de impressoras JV300 (solvente e sublimação) e JFX200 (UV). O visitante ainda pôde conferir de perto outras impressoras e plotters de recorte como as CGSRIII, CF2, JV400LX, JV5, CJV30, série UJF, SWJ320, TS34, TS500 e UJV500-160.

Os participantes também puderam assistir às palestras "Processos de sublimação" e "Conceitos e aplicações de adesivação", ministradas por Renato Gonçalves (Papéis Havir) e Alessandro Campos (Plásticos Alko), respectivamente.

A Mimaki declarou-se grata aos clientes e parceiros que compareceram ao evento. Além disso, o showroom está disponível para novas visitas, que podem ser agendadas pelo e-mail [email protected].

Fonte: Mimaki Brasil

Hexis expande linha de películas adesivas Bodyfence

Por Luiz Ricardo Emanuelli em 08/07/2022

A fabricante Hexis apresentou três novos filmes autoadesivos para envelopamento automotivo: BFWIDE, DFENCEXTRM e BODYFENCEXM.

Autorregenerativo, o BFWIDE é indicado para grandes superfícies, especialmente os capôs de carros. Com espessura de 180µm, a mídia protege contra arranhões e mantém brilho do veículo.

Ultraespesso (com 210µm), o DFENCEXTRM foi desenvolvido para proteger superfícies frequentemente danificadas. A mídia oferece autocura imediata, efeito hidrofóbico e acabamento de alto brilho.

Com acabamento fosco, o BodyfenceXM está disponível em pequenas e grandes larguras, para a combinação com as soluções de proteção HEXIS BODYFENCE.

Fonte: Hexis

-

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

-

Sobe para 3 anos a garantia de todas as impressoras da swissQprint

Sobe para 3 anos a garantia de todas as impressoras da swissQprint

-

Sun Chemical lança tintas para direct-to-film

Sun Chemical lança tintas para direct-to-film

-

Kyocera lança cabeça de impressão KJ4B-EX1200-RC com recirculação de tinta

Kyocera lança cabeça de impressão KJ4B-EX1200-RC com recirculação de tinta

-

Fujifilm expande gama de cores de tintas inkjet pigmentadas

Fujifilm expande gama de cores de tintas inkjet pigmentadas

-

Fujifilm lança tinta termo-moldável Uvijet HZ

Fujifilm lança tinta termo-moldável Uvijet HZ

-

Sun Chemical lança tinta reativa Xennia Amethyst Evo RC

Sun Chemical lança tinta reativa Xennia Amethyst Evo RC

-

swissQprint patenteia sistema de vácuo Tip Switch

swissQprint patenteia sistema de vácuo Tip Switch

-

Conheça os vencedores do prêmio de criatividade promovido pela swissQprint

Conheça os vencedores do prêmio de criatividade promovido pela swissQprint

-

DuPont lança tintas para impressão Direct-to-Film

DuPont lança tintas para impressão Direct-to-Film

-

Etherna Adesivos lança série de vinis adesivos para decoração

Etherna Adesivos lança série de vinis adesivos para decoração

-

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

-

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

-

Epson lança impressora SC-P20500 para fine arts

Epson lança impressora SC-P20500 para fine arts

-

eurolaser lança mesa de corte com vácuo permanente

eurolaser lança mesa de corte com vácuo permanente

-

Fiery atualiza software SignLab

Fiery atualiza software SignLab

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Abertas as inscrições para a competição de envelopamento da Avery

Abertas as inscrições para a competição de envelopamento da Avery

-

Summa atualiza software GoProduce Flatbed

Summa atualiza software GoProduce Flatbed

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual