Zünd lança sistema de alimentação para corte em tecidos e mídias flexíveis

Por Luiz Ricardo Emanuelli em 17/04/2017

A Zünd, fabricante de equipamentos para acabamento, anunciou um novo sistema automatizado de alimentação de substratos que pode ser integrado às mesas de corte da empresa. Trata-se de um alimentador de berço com controle de tensão de materiais flexíveis e elásticos. O dispositivo também controla as bordas das mídias a fim de garantir que elas sejam trabalhadas de forma precisa no equipamento. O alimentador roda com o Zünd Cut Center (ZCC), software que também opera o sistema de câmeras para registro das mesas de corte.

Para empresas que trabalham com couro, a fabricante recomenda a mesa de corte Zünd D3, que inclui um sistema com dois feixes, cada um com até três diferentes módulos (ferramentas) para cortar e perfurar o material. Além da máquina, também é indicado o uso do software MindCut Studio, que otimiza automaticamente os arquivos para a produção do acabamento. Os caminhos de corte são ajustados para o material e tipo de ferramenta, o que resulta em peças de couro com melhor acabamento.

Fonte: Zünd

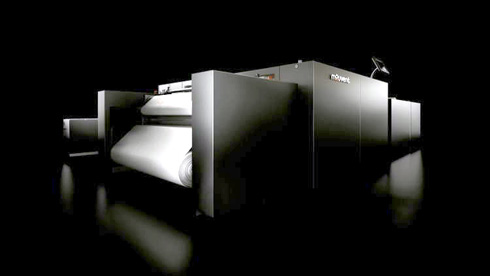

Mouvent lança impressora têxtil digital TX802

Por Luiz Ricardo Emanuelli em 25/07/2019

A fabricante Mouvent anunciou no mercado internacional a nova TX802, impressora digital têxtil com 8 cores que pode produzir na resolução de 2.000dpi e velocidade de até 100m/min lineares.

Com o dobro da saída em relação à sua antecessora, a TX801, a máquina produz até 400 metros quadrados por hora.

Ghislain Segard, gerente de marketing e vendas da Mouvent, declarou: “A TX802 vem com a tecnologia Mouvent Cluster. Ela é a razão pela qual desenvolvemos uma máquina que tem o dobro da saída do TX801. Simplesmente duplicamos os clusters, cada cor de tinta é disparada por duas cabeças de impressão”.

A Mouvent Cluster emprega clusters em vez de barras de impressão de tamanho fixo e organiza as cores em uma matriz modular e escalonável. O resultado é um sistema que pode ser adaptado para todos os substratos, de todas as larguras, para todos os mercados.

Além da TX802, a Mouvent lançou o Mouvent DFE (Digital Front End), que oferece a preparação simples dos dados de impressão.

Fonte: Mouvent

Entrevista com Ricardo Augusto Lie, sócio-diretor da Ampla

Por Luiz Ricardo Emanuelli em 27/04/2016

Há mais de uma década, a Ampla Digital marca presença no mercado nacional entre as grandes fornecedoras de comercialização e fabricação de impressoras digitais de grande formato. Para manter e ampliar sua posição, a fabricante sofistica anualmente seu portfólio de equipamentos, para dar conta da constante demanda por tecnologias mais robustas, produtivas e versáteis. Recentemente, além de atender a birôs e gráficas nacionais, a empresa tem investido em uma nova rede de distribuição internacional, para expandir seus negócios a outros países, sobretudo da América Latina. Para falar mais sobre esses e outros assuntos, o InfoSign entrevistou o sócio-diretor da Ampla Digital Ricardo Augusto Lie, que também tratou de perspectivas de negócios, projetos e lançamentos.

InfoSign: A Ampla planeja fazer lançamentos em 2016?

Ricardo Lie: Sim, vamos apresentar em primeira mão na feira Serigrafia Sign 2016 a Ampla Elite 3204, impressora com 3,2m de largura que pode trabalhar na velocidade de até 80m²/h. Ela é indicada para o empresário de pequeno ou médio porte que planeja investir em um segundo equipamento. Esperamos visitantes e clientes em nosso estande para conhecer de perto a máquina.

Como a Ampla tem enfrentado a atual retração do mercado brasileiro?

Fazendo os ajustes necessários – como todas as empresas. Porém, estamos mantendo o foco no novo posicionamento mercadológico definido pela nova diretoria da empresa.

Qual a expectativa de negócios para os próximos meses?

Nossas expectativas são positivas. Consideramos tanto o potencial de nossa linha de produtos (incluindo o lançamento da Elite 3204) quanto uma definição do nosso cenário político-econômico, com uma consequente retomada da confiança dos empresários.

Como funciona o modelo de negócios da Ampla, considerando os representantes do mercado brasileiro?

Estamos desenvolvendo uma qualificada rede de distribuidores em todo o país, cujo trabalho será complementado pelas vendas diretas da empresa. Os distribuidores nos tornam mais próximos dos clientes e também agilizam o feedback e o trabalho de pós-venda.

Quais as perspectivas para o mercado externo?

Também temos perspectivas muito otimistas para o mercado externo, considerando que, além do Brasil em sua totalidade, a Ampla possui distribuidores nos seguintes mercados e países: América Central, Argentina, Bélgica, Bolívia, Canadá, Chile, Colômbia, Egito, Equador, Índia, México, Peru, Reino Unido, Rússia e Uruguai.

Como tem funcionado o esquema de comercialização e instalação de máquinas em países estrangeiros?

O projeto é todo desenvolvido em conjunto com o cliente pela equipe técnica da Ampla com o apoio dos distribuidores internacionais.

O Programa Portas Abertas contempla quais benefícios e ações de apoio ao cliente?

Aumentar a proximidade com o cliente e criar uma oportunidade confortável de ele expor suas necessidades, além de conhecer e indagar sobre a Ampla, seus produtos e serviços.

Além da comunicação visual, a Ampla pretende atuar em outros mercados?

Comunicação visual ainda é o nosso maior negócio, mas hoje os pilares de atuação da Ampla se focam também nos mercados de estamparia digital para a indústria têxtil (favorecida pela evolução dos tecidos em poliéster, que aumenta o valor agregado pela personalização das peças) e de impressão digital industrial em segmentos como o coureiro, calçadista, moveleiro, de decoração e de embalagens.

Isso é parte da filosofia da nova diretoria?

Este é um movimento natural de crescimento e qualificação do mercado que a nova diretoria da Ampla considera de importância estratégica vital não apenas seguir, mas, se possível, antecipar.

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Abertas as inscrições para a competição de envelopamento da Avery

Abertas as inscrições para a competição de envelopamento da Avery

-

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

-

SAi lança Flexi Complete

SAi lança Flexi Complete

-

Ricoh lança solução Direct to Film

Ricoh lança solução Direct to Film

-

Arlon lança mídias adesivas sem PVC

Arlon lança mídias adesivas sem PVC

-

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

-

Durst lança inkjet industrial para embalagens e displays

Durst lança inkjet industrial para embalagens e displays

-

Sobe para 3 anos a garantia de todas as impressoras da swissQprint

Sobe para 3 anos a garantia de todas as impressoras da swissQprint

-

Fiery atualiza software SignLab

Fiery atualiza software SignLab

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Abertas as inscrições para a competição de envelopamento da Avery

Abertas as inscrições para a competição de envelopamento da Avery

-

Summa atualiza software GoProduce Flatbed

Summa atualiza software GoProduce Flatbed

-

Mutoh apresenta tecnologia de impressão lenticular

Mutoh apresenta tecnologia de impressão lenticular

-

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

-

SAi lança Flexi Complete

SAi lança Flexi Complete

-

Ricoh lança solução Direct to Film

Ricoh lança solução Direct to Film

-

Arlon lança mídias adesivas sem PVC

Arlon lança mídias adesivas sem PVC

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual