Dicas para um envelopamento perfeito – Parte 1

Por Eduardo Yamashita em 14/08/2016

Primeira parte do artigo aborda os tópicos projeto, escolha dos materiais, produção e preparação, para executar um envelopamento profissional

Serviços de envelopamento de carros têm crescido em grande ritmo nos últimos anos, e muitas empresas de impressão estão tentando lucrar com esse crescimento. No entanto, trata-se de um trabalho que exige experiência e conhecimento em muitos campos, como projeto, materiais, produção, preparação, local de instalação, aplicação e pós-instalação. Nesta primeira parte, serão abordados os quatro primeiros itens.

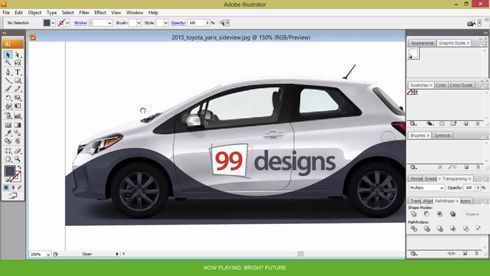

Projeto

Para o desenvolvimento correto do projeto, o designer deve ter tanto vasta experiência e ferramentas adequadas como modelos recentes de diversos veículos. Isso é necessário para criar um design sem imagens e mensagens distorcidas ou cortadas.

Cada ângulo, espaço e curva do veículo deve ser levado em consideração na concepção do envelopamento. Ignorar esses elementos resultará em um design difícil de ler e entender. Isso também terá efeito negativo sobre a imagem da empresa.

Escolha dos materiais

Há muitos fabricantes de vinis adesivos de alta e baixa qualidade. A dica é sempre escolher os materiais indicados e recomendados para envelopamento.

O resultado do envelopamento está diretamente ligado aos materiais empregados, bem como os custos envolvidos. Se a preocupação é por qualidade e longevidade, então será preciso utilizar vinil de alta qualidade.

É preciso ter em mente que, embora muitas vezes seja aplicado um vinil de marca, não significa que esse material seja a escolha certa para o projeto. Os fabricantes oferecem muitos tipos películas, desde os vinis cast de alto custo e qualidade até os mais baratos, com desempenhos menores, como os vinis calandrados.

A combinação do vinil com o laminado é também extremamente importante. É comum ver empresas utilizando vinis cast com laminado calandrado (e mais barato), a fim de reduzir custos. Laminados cast são, geralmente, três vezes mais caros. Embora a diferença do desempenho inicial não seja muito grande, com o passar do tempo o laminado calandrado começa a levantar muito mais rápido do que o cast. Além disso, o laminado calandrado não foi projetado para ser usado em curvas de veículos e soltará nos primeiros meses.

Portanto, os materiais desempenham um papel muito importante no envelopamento. Assim, mesmo que a empresa conte com os melhores designers e instaladores, se o material não for adequado, o envelopamento não terá a qualidade e a durabilidade desejadas.

Produção (impressão)

Depois de executar o design e escolher o vinil adequado, vem a etapa de impressão das imagens nas películas adesivas. Para tanto, são empregadas impressoras digitais de grande formato, que são bem mais complexas de operar do que os equipamentos de pequeno formato, geralmente usados em escritórios. Por exemplo, cada tipo de vinil exige a utilização de um perfil de cores específico. O perfil é um código criado especialmente para uma mídia. Ele informa à impressora exatamente o quanto de tinta deve ser utilizada na impressão, a fim de obter os melhores resultados na imagem final.

Muitos signmakers não se preocupam com essa etapa e tendem a usar perfis genéricos para todas as mídias. Isso resulta em imagens monótonas, acima ou abaixo de saturação, que simplesmente não parecem corretas.

Preparação

Depois de obter o design, o material mais adequado e a melhor impressão, é chegada a hora de preparar o veículo para a instalação. Trata-se da parte mais demorada no processo de envelopamento. É quando o instalador tem de analisar cada milímetro da superfície do veículo, bem como verificar curvas, portas e para-lamas, para certificar-se de que eles estão totalmente limpos e sem cera.

O carro deve ser lavado um dia antes da instalação e deve estar seco. Uma solução especial, como desengraxante, é usada para limpar o veículo completamente, para remover qualquer resíduo de cera e graxa. Em seguida, deve-se empregar álcool para garantir que a solução aplicada anteriormente seja removida (caso contrário ele afetará o adesivo do vinil).

É importante salientar que mesmo a menor sujeira pode causar falhas na adesivação do vinil e, após um curto período de tempo, a película pode se destacar da superfície. Uma pequena área levantada permite que a água penetre sob o vinil e, eventualmente, cause o total fracasso do envelopamento.

Por ser mais demorada e exigir maior diligência, a preparação muitas vezes é negligenciada pelos instaladores.

(2).jpg)

Alphaprint leva mídias, tintas e equipamentos para a feira Serigrafia Sign 2013

Por Luiz Ricardo Emanuelli em 10/06/2013

Durante a feira Serigrafia Sign 2013, a Alphaprint, fornecedora de materiais para comunicação visual, vai apresentar impressoras e equipamentos de marcas como EFI, Epson e Esko.

Aos interessados em substratos e tintas, a empresa apresentará consumíveis Triangle, Oracal, Gilman Brothres, Máxxima, Sihl, Ultraflex, Alphaprint Mídia, entre outros.

A Alphaprint também prepara uma ilha de softwares com soluções EFI, Metrics, Esko e X-Rite.

Confira mais notícias e informações sobre a feira Serigrafia Sign 2013.Fonte: Alphaprint

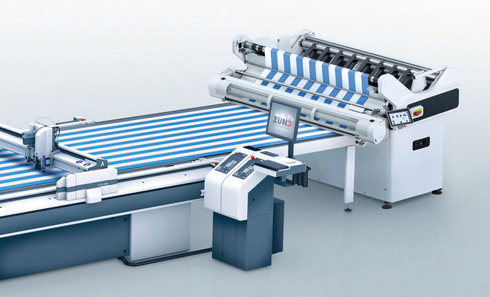

Zünd lança alimentador de tecidos para mesas de corte

Por Luiz Ricardo Emanuelli em 10/06/2021

A fabricante Zünd apresentou o Cradle Feeder 100, alimentador opcional para as mesas de corte da marca. Caáz de rodar tecidos elásticos, o dispositivo conta com um sistema de controle que monitora continuamente a taxa em que o material é alimentado e gerencia esse processo com uma precisão ainda maior do que o modelo anterior.

O alimentador também vem com controles inteligentes e recursos de roll-off inteligentes, que levam o corte de tecidos a novos níveis de produtividade e automação.

Outro diferencial do dispositivo é o recurso de corte opcional. Ele possibilita a troca de rolos e a preparação para o próximo trabalho sem interromper a produção. Isso se traduz em economia de tempo significativa na preparação e configuração dos jobs.

A função de corte pode ser iniciada manualmente pelo usuário ou configurada para ocorrer automaticamente no software da mesa de corte.

Fonte: Zünd

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Abertas as inscrições para a competição de envelopamento da Avery

Abertas as inscrições para a competição de envelopamento da Avery

-

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

-

Durst lança inkjet industrial para embalagens e displays

Durst lança inkjet industrial para embalagens e displays

-

Sobe para 3 anos a garantia de todas as impressoras da swissQprint

Sobe para 3 anos a garantia de todas as impressoras da swissQprint

-

Sun Chemical lança tintas para direct-to-film

Sun Chemical lança tintas para direct-to-film

-

Contra Vision lança mídia perfurada de PET para janelas e afins

Contra Vision lança mídia perfurada de PET para janelas e afins

-

Fisher Textiles lança tecidos blockout para impressão digital

Fisher Textiles lança tecidos blockout para impressão digital

-

FuturePrint 2024: inscrições abertas para a 32ª edição

FuturePrint 2024: inscrições abertas para a 32ª edição

-

Nova película sem adesivo para janelas e vidro

Nova película sem adesivo para janelas e vidro

-

Fiery atualiza software SignLab

Fiery atualiza software SignLab

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Abertas as inscrições para a competição de envelopamento da Avery

Abertas as inscrições para a competição de envelopamento da Avery

-

Summa atualiza software GoProduce Flatbed

Summa atualiza software GoProduce Flatbed

-

Mutoh apresenta tecnologia de impressão lenticular

Mutoh apresenta tecnologia de impressão lenticular

-

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

-

SAi lança Flexi Complete

SAi lança Flexi Complete

-

Ricoh lança solução Direct to Film

Ricoh lança solução Direct to Film

-

Arlon lança mídias adesivas sem PVC

Arlon lança mídias adesivas sem PVC

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual