Cast e calandrado: métodos de fabricação do frontal (vinil adesivo)

Por Luiz Ricardo Emanuelli em 14/01/2013

O frontal (película de PVC do vinil adesivo) é composto basicamente pelos seguintes elementos:

- Plastificante: torna o filme flexível;

- Pigmento: dá cor ao filme;

- Aditivos: conferem propriedades específicas;

- PVC: polímero de policloreto de vinila.

Além das matérias-primas, o processo de fabricação (cast ou calandrado) influencia na qualidade do vinil adesivo.

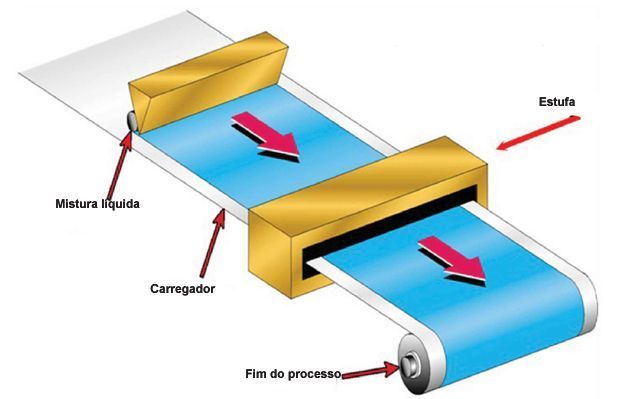

Cast (fundição)

Produz filmes de excelência, alta performance, durabilidade e flexibilidade. No processo de fabricação cast, as matérias-primas são adicionadas em ordem determinada, dentro de um recipiente. Além da sequência, elas devem ser misturadas numa velocidade controlada, em períodos demarcados, para formar uma mistura consistente. Essa mistura (líquida), conhecida como organosol, é "derramada" numa base, chamada de carregador, geralmente feito de papel.

Depois, submete-se a mistura a estufas, cuja função é evaporar os solventes da solução. Em seguida, forma-se um filme sólido (de espessura de 2 mil-milésimos de polegada), que é enrolado em bobinas, para receber o revestimento adesivo subsequente.

É o carregador que determina a textura do filme. Como o vinil é colocado nele em um estado "relaxado", o filme acaba por oferecer grande estabilidade dimensional (baixo encolhimento).

Esse processo também permite obter películas muito finas, devido ao controlador (nivelador) de espessura. Uma característica que ajuda na conformação do produto.

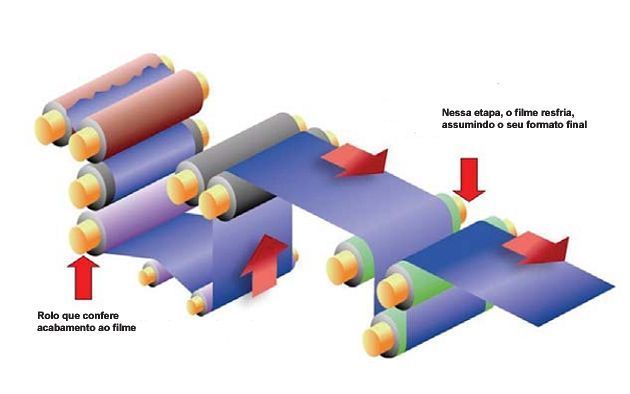

Calandrado

Na fabricação do calandrado, são utilizados os seguintes dispositivos em sequência:

- Mixers (misturadores): faz a mistura (chamada de dry blend) dos componentes (pó ou líquido) que formam o laminado. As matérias-primas variam de acordo com o resultado que se deseja obter. Mas, basicamente, os elementos empregados são: PVC, plastificante, estabilizante térmico, pigmentos e aditivos.

- Banbury (misturador que usa pressão e calor): dentro dele ocorre a gelificação. Em outras palavras: a mistura passa para o estado gelatinoso. Esse processo aplica altas temperatura e tensão. Ao fim dele, a massa fica mais uniforme, para a homogeneização do produto final.

- Strainer (filtro/dispensador): sistema de filtragem que retém impurezas e contaminações da mistura.

- Calandra: dispositivo composto por diversos cilindros por entre os quais passa a mistura. Nessa etapa são definidas as características do laminado, como espessura, propriedades mecânica e efeitos (brilhante, fosco ou fibra de carbono). Esses acabamentos e texturas são obtidos por meio da variação de temperatura e cisalhamento, ou por cilindros especiais (como fibra de carbono). No próprio conjunto de cilindros, ocorre também o resfriamento.

- Embobinamento: depois de resfriado e em condições ideais, o material segue para essa etapa final, que dispõe o produto em rolos. Em seguida, eles vão para o armazenamento, em locais abertos, isentos de poeira e contaminantes. É nesse formato (bobinas) que o laminado de PVC é comercializado para os fabricantes do vinil adesivo.

Fonte: Tekra. Artigo redigido por InfoSign e publicado originalmente no dia 14 de janeiro de 2013.

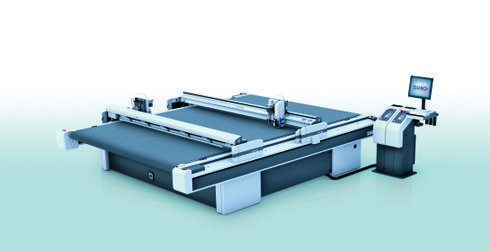

Nova série de mesas de corte Zünd D3

Por Luiz Ricardo Emanuelli em 07/06/2016

A fabricante Zünd anunciou no mercado internacional o lançamento da linha de mesas de corte Zünd D3. A grande inovação da série, composta por quatro diferentes modelos, é um novo sistema que emprega dois cabeçotes de corte. Segundo a empresa, dependendo das características dos trabalhos, é possível duplicar a capacidade produtiva da empresa com os equipamentos Zünd D3.

O responsável pela alta produtividade da Zünd D3 é o sistema com dois cabeçotes, que operam de forma independente e simultânea, e cada cabeçote pode ter até três módulos de ferramentas.

Baseado na linha Zünd G3, a tecnologia das mesas Zünd D3 possibilita trabalhos de personalização em massa. Para atender a diferentes necessidades produtivas, há quatro modelos de mesas de corte Zünd D3 com diferentes formatos, que vão do D3 L-3200 (com área de trabalho de 1.800mm x 3.200mm) ao D3 3XL-3200 (com área de 3.210mm x 3.200mm).

Desenvolvidas sob o conceito de design modular, a série Zünd D3 pode receber adaptações para atender diferentes demandas de corte. Novos módulos, ferramentas e dispositivos podem ser facilmente adicionados às mesas de corte.

O software de fluxo de trabalho Zünd Cut Center (ZCC) acompanha o sistema, desenvolvido para ambientes de produção industrial de alto volume.

Fonte: Zünd

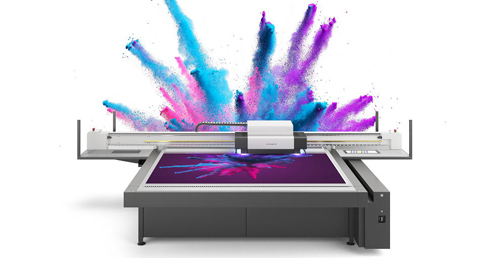

swissQprint lança quarta geração de impressoras UV

Por Luiz Ricardo Emanuelli em 11/10/2021

A fabricante swissQprint lançou a quarta geração de impressoras das linhas Impala, Nyala e Oryx (que é quase 40% mais rápido que seu antecessor).

Com cabeças que produzem na resolução de 1.350dpi, os equipamentos contam com tecnologia avançada de endereçamento de gotas. Também incorporaram melhorias mecânicas como o Tip Switch Vacuum, sistema de vácuo, na mesa de impressão, dividido em 256 segmentos que podem ser ligados e desligados facilmente pelo operador. Além de eliminar o mascaramento demorado, o sistema impede o vazamento de ar e, por isso, o vácuo opera com sua força total para segurar de forma confiável a mídias.

Configurável, a impressora da swissQprint pode ser montada de acordo com as necessidades do cliente. Se os requisitos de produção mudarem, é possível adicionar dispositivos opcionais ao equipamento.

Fonte: swissQprint

-

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

-

Nova película sem adesivo para janelas e vidro

Nova película sem adesivo para janelas e vidro

-

Drytac anuncia novo vinil adesivo Polar Grip Air

Drytac anuncia novo vinil adesivo Polar Grip Air

-

FDC apresenta novo vinil cast fluorescente

FDC apresenta novo vinil cast fluorescente

-

Avery cria adesivo sem solvente para películas gráficas

Avery cria adesivo sem solvente para películas gráficas

-

Avery anuncia novo vinil para impressão digital

Avery anuncia novo vinil para impressão digital

-

Arlon apresenta 10 novos padrões da linha de vinis PCC

Arlon apresenta 10 novos padrões da linha de vinis PCC

-

Novo removedor aerossol de cola de vinil

Novo removedor aerossol de cola de vinil

-

Como lucrar com impressão látex em vinil adesivo

Como lucrar com impressão látex em vinil adesivo

-

Avery anuncia novas películas para impressão e laminação

Avery anuncia novas películas para impressão e laminação

-

Etherna Adesivos lança série de vinis adesivos para decoração

Etherna Adesivos lança série de vinis adesivos para decoração

-

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

Epson e Alexandre Herchcovitch promovem evento para indústria têxtil no Brasil

-

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

Pesquisa: mercado global de inkjet vale 118 bilhões de dólares

-

Epson lança impressora SC-P20500 para fine arts

Epson lança impressora SC-P20500 para fine arts

-

eurolaser lança mesa de corte com vácuo permanente

eurolaser lança mesa de corte com vácuo permanente

-

Fiery atualiza software SignLab

Fiery atualiza software SignLab

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Abertas as inscrições para a competição de envelopamento da Avery

Abertas as inscrições para a competição de envelopamento da Avery

-

Summa atualiza software GoProduce Flatbed

Summa atualiza software GoProduce Flatbed

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual