Aplicação de vinil adesivo: a seco ou úmida

Por Eduardo Yamashita em 27/06/2015

Conheça prós e contras de cada método

Na hora de adesivar vinis, em uma parede ou ao fazer o envelopamento de carros, os profissionais de instalação e aplicação deparam-se com uma dúvida elementar: usar método úmido ou a seco?

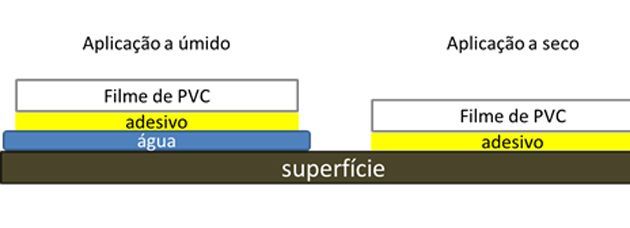

A diferença entre eles é a presença (ou não) de água, elemento cujo objetivo é criar uma "película" entre o adesivo (cola) e a superfície. A água diminui a aderência (tack) inicial do adesivo. Isso facilita a aplicação, pois o adesivo fica com menos área de contato com a superfície.

Na aplicação úmida, é possível reposicionar o vinil até que o aplicador encontre a posição correta da película. No método a seco, como a aderência é total, não é possível fazer o reposicionamento do vinil.

Cada método tem prós e contras, resumidos a seguir:

| Vantagens | Desvantagens | |

| Aplicação úmida | - Baixa adesão do adesivo (cola) à superfície; - Reposicionamento total do vinil; - Facilidade nos encaixes entre vinis. | - Adesão inicial mais demorada; - Elevado tempo de instalação (em função da secagem da água); - Necessário ambiente adequado para trabalhos com água; - Limitado a superfícies planas ou curvas simples. |

| Aplicação a seco | - Não precisa de tempo adicional antes do acabamento; - Poder ser usado em qualquer superfície. | - Necessário uso de fitas de posicionamento da imagem; - Alta aderência do adesivo (cola) à superfície; - Difícil reposionamento. |

A seco ou úmida

Uma pergunta bastante frequente é: Qual método devo utilizar? Para obter a resposta, você vai precisar saber o tipo de superfície sobre a qual será aplicado o vinil adesivo.

O método a seco é indicado para qualquer tipo de superfície. Já o úmido é indicado apenas para superfícies planas ou com curvaturas simples.

A pergunta seguinte é: Por quê? Porque, ao aplicar o método úmido em superfícies complexas (com curvaturas compostas e baixos relevos), não é possível remover toda a água utilizada no processo. Ou seja, o trabalho deixa resíduos entre o adesivo e a superfície, formando microbolhas de água — imperceptíveis após a aplicação.

Quando o vinil aplicado é submetido ao calor (do sol), as microbolhas levantam o vinil, que resseca com o tempo e acaba rompendo-se, causando estragos irrecuperáveis à imagem. Portanto, ao facilitar a aplicação, corre-se o risco de prejudicar todo o trabalho.

Gostou do artigo? Você também vai se interessar pelas matérias abaixo:

- Dicas para comprar o vinil adesivo correto

- Ferramentas e insumos para adesivação e envelopamento

- Envelopamento de carro: dicas para uma aplicação profissional

- Envelopamento de carro: adesivação de retrovisor (passo a passo)

- Envelopamento de carro: adesivação de porta (passo a passo)

Texto originalmente publicado com exclusividade no InfoSign, no dia 27 de junho de 2013. Eduardo Yamashita é consultor técnico especializado em vinis, envelopamentos de carro e comunicação visual.

Agfa lança mesa de corte de grande formato

Por Luiz Ricardo Emanuelli em 05/01/2015

A Agfa, fabricante de equipamentos para grandes formatos, anunciou a Acorta, mesa de corte indicada para empresas que trabalham com papelão, impressão digital e sinalização. Com a máquina, é possível realizar acabamentos em substratos rígidos e flexíveis, transformando-os em banners, caixas, embalagens, entre outras peças impressas.

A Acorta produz na velocidade máxima de 102m/min e possui 40 zonas de vácuo, que são automaticamente ativadas para fixar o substrato na mesa e garantir a qualidade do trabalho.

De acordo com a fabricante, a Acorta emprega sistema que localiza objetos impressos e pontos de referência das mídias, além de reconhecer automaticamente a altura dos substratos, o que elimina set-ups manuais.

Dominiek Arnout, vice-presidente para inkjet da Agfa Graphics, declarou: "Desenvolvemos a Acorta para que ela possa ser integrada ao fluxo de trabalho Agfa, o que permitirá aos clientes ter mais produtividade".

A mesa de corte da Agfa será lançada oficialmente na feira SGI 2015, realizada entre os dias 11 e 13 de janeiro, em Dubai.

Fonte: Agfa

Epson apresenta novas impressoras SureColor T-Series

Por Luiz Ricardo Emanuelli em 21/03/2019

A fabricante Epson anunciou o lançamento de três (T3170, T5170 e T5470) modelos da linha SureColor T-Series, indicada para atender segmentos que exigem impressão de alta produção, como arquitetura, engenharia, construção civil e varejo.

Evelin Wanke, gerente de produtos da Epson, declarou: “Já tínhamos quatro equipamentos da linha, mas, com as novas demandas do mercado, sentimos que era necessário desenvolvermos novos produtos. Com novos recursos integrados, como segurança avançada de rede e criptografia e conectividade sem fio, juntamente com o desempenho de impressão confiável inerente às soluções técnicas de impressão da Epson, essas impressoras são projetadas para fornecer confiabilidade comercial para o ambiente corporativo”.

Os novos equipamentos oferecem conectividade sem fio, com wireless e wi-fi. Portanto, podem imprimir por meio de tablets e smartphones. A T3170 produz em tamanho A1/D na velocidade 34 segundos.

A Epson apresenta a impressora T3170 na Fespa Brasil 2019, feira que ocorre entre os dias 20 e 23 de março, no Expo Center Norte, em São Paulo.

Fonte: Epson Brasil

-

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

Etherna Adesivos entra para o mercado de sign, comunicação visual e decoração

-

Nova película sem adesivo para janelas e vidro

Nova película sem adesivo para janelas e vidro

-

Drytac anuncia novo vinil adesivo Polar Grip Air

Drytac anuncia novo vinil adesivo Polar Grip Air

-

FDC apresenta novo vinil cast fluorescente

FDC apresenta novo vinil cast fluorescente

-

Avery cria adesivo sem solvente para películas gráficas

Avery cria adesivo sem solvente para películas gráficas

-

Avery anuncia novo vinil para impressão digital

Avery anuncia novo vinil para impressão digital

-

Arlon apresenta 10 novos padrões da linha de vinis PCC

Arlon apresenta 10 novos padrões da linha de vinis PCC

-

Novo removedor aerossol de cola de vinil

Novo removedor aerossol de cola de vinil

-

GCC lança impressora UV de aplicação de foil e relevos

GCC lança impressora UV de aplicação de foil e relevos

-

Como lucrar com impressão látex em vinil adesivo

Como lucrar com impressão látex em vinil adesivo

-

Fiery atualiza software SignLab

Fiery atualiza software SignLab

-

Nova mídia de papelão ondulado para impressão de sinalização

Nova mídia de papelão ondulado para impressão de sinalização

-

Mimaki lança solução têxtil Trapis

Mimaki lança solução têxtil Trapis

-

Abertas as inscrições para a competição de envelopamento da Avery

Abertas as inscrições para a competição de envelopamento da Avery

-

Summa atualiza software GoProduce Flatbed

Summa atualiza software GoProduce Flatbed

-

Mutoh apresenta tecnologia de impressão lenticular

Mutoh apresenta tecnologia de impressão lenticular

-

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

Fujifilm lança tinta inkjet que combina tecnologias aquosa e UV

-

SAi lança Flexi Complete

SAi lança Flexi Complete

-

Ricoh lança solução Direct to Film

Ricoh lança solução Direct to Film

-

Arlon lança mídias adesivas sem PVC

Arlon lança mídias adesivas sem PVC

-

Em quais superfícies é possível aplicar vinil adesivo?

Em quais superfícies é possível aplicar vinil adesivo?

-

Problemas e soluções na impressão por sublimação

Problemas e soluções na impressão por sublimação

-

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

Como escolher o papel transfer: adesivo, inkjet, laser ou sublimático

-

Envelopamento de carro: dicas para uma aplicação profissional

Envelopamento de carro: dicas para uma aplicação profissional

-

Impressão de grande formato: sublimação ou impressão direta em tecidos?

Impressão de grande formato: sublimação ou impressão direta em tecidos?

-

Dicas para escolher a sua impressora para sublimação

Dicas para escolher a sua impressora para sublimação

-

Epson lança impressora para estampar camisetas

Epson lança impressora para estampar camisetas

-

Como aplicar vinil adesivo em vidro

Como aplicar vinil adesivo em vidro

-

Ferramentas e insumos para adesivação e envelopamento

Ferramentas e insumos para adesivação e envelopamento

-

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual

Dicas para comprar o vinil adesivo correto para trabalhos de sinalização e comunicação visual